Оборудование для производства пеллет в домашних условиях

Содержание:

- Советы по выбору оборудования

- Основные преимущества

- Принцип работы гранулятора для пеллет

- Как организовать изготовление пеллет своими руками

- Виды красок, классификация

- Описание и характеристика различных видов пеллет

- Выбор производства пеллет как бизнес

- Оборудование для изготовления пеллетов

- Расчет окупаемости бизнеса по производству пеллет

- Виды пеллет

- Из какого сырья производят пеллеты

- Технология производства пеллет

- Другие виды котлов

Советы по выбору оборудования

Выбирать оборудование следует по тому объему работ, которое предполагается выполнять. Самые крупные агрегаты оказываются более затратными по стоимости и потребляемой электроэнергии. Если предполагается производить небольшой объем пеллет, с экономической точки зрения более выгодными окажутся некрупные и малопроизводительные станки.

Сухое сырье малыми количествами

Говоря о малых объемах, следует сказать, что подразумевается кубатура до восьмидесяти кубов опилок. Такое производство пеллет вполне допустимо для частного бизнеса. Затраты на просушку такого сырья гораздо меньше, чем на сырое.

Основное оборудование, которое потребуется в первую очередь:

- молотковая дробилка для получения мелких фракций сырья;

- агрегат для создания потоков воздуха;

- прессовочное оборудование для пеллет;

- охлаждающая установка;

- сепаратор;

- упаковочная линия;

- транспортировочные средства;

- контейнер или бункер для хранения.

Лучше иметь оборудование от одного производителя, так как это избавит от дальнейших проблем в случае поломки одного из узлов.

Сырые опилки малыми количествами

Сушка таких отходов обработки дерева считается самым затратным, так как требует гораздо больше времени и вложений в плане энергопотребления. Хотя, при больших объемах затраты себя окупают. К сырым относят опилки с влажностью до пятидесяти процентов. Перед изготовлением пеллет опилки нужно просушить до влажности примерно пятнадцати процентов. Чтобы труды не пошли прахом, после сушки его необходимо хранить в сухом и хорошо проветриваемом месте.

Промышленная сушилка для пеллет

Также следует предусмотреть дробление материала после сушильного аппарата. Это тоже поможет довести сырьевой материал до нужного состояния, из которого потом можно спрессовать гранулы. Для таких задач больше походят мощные установки, так как маленькие и дешевые не всегда могут справиться с поставленной задачей.

Достаточное количество сырья с влажностью сорок пятьдесят процентов

Объем достаточный для производства пеллет считается от двух тысяч кубов. Такое производство потребует. Это также требует наличие соответствующего оборудования:

- сито для отсеивания мелкой пыли;

- сушилка с электрическим генератором тепла;

- оборудование для перемещения готовой продукции;

- устройство для охлаждения готовой продукции;

- прессовочное оборудование;

- упаковочный станок;

- место для хранения и складирования производимой продукции;

- место, где можно хранить уже высушенное сырье. Склад или бункер;

- средство для измельчения начального сырья.

Такие объемы предполагают серьезной подготовки в плане оборудования рабочих мест. Наиболее затратная статья всех расходов приходиться на сушку сырья. Помимо аэродинамического метода, существуют также другие способы, например, вакуумная, инфракрасная и СВЧ сушка. Это более дорогое оборудование и требует больше энергозатрат.

Сухое сырье в больших объемах

Для работы с сухим сырьевым материалом понадобиться тоже оборудование, что и для сырого. Единственное отличие может заключаться в количестве прессовочного оборудования.

При выборе оборудования следует учитывать производительность оборудования и то качество, которое производитель готов гарантировать на свое оборудование и конечную продукцию.

Другие материалы

Кроме опилок в работу используются другие материалы:

- торф;

- отходы от сельхозпроизводства;

- солома;

- ветки.

Предварительно все это нужно просушить и измельчить. Технология работы с этим сырьевым материалом немного отличается, так как состав отличается.

Торфяные пеллеты

Например, торф нужно просушить, но не нужно измельчать. Шелуху наоборот дробить не придется, и в зависимости от состояния, скорее всего сушка тоже не понадобиться.

Основные преимущества

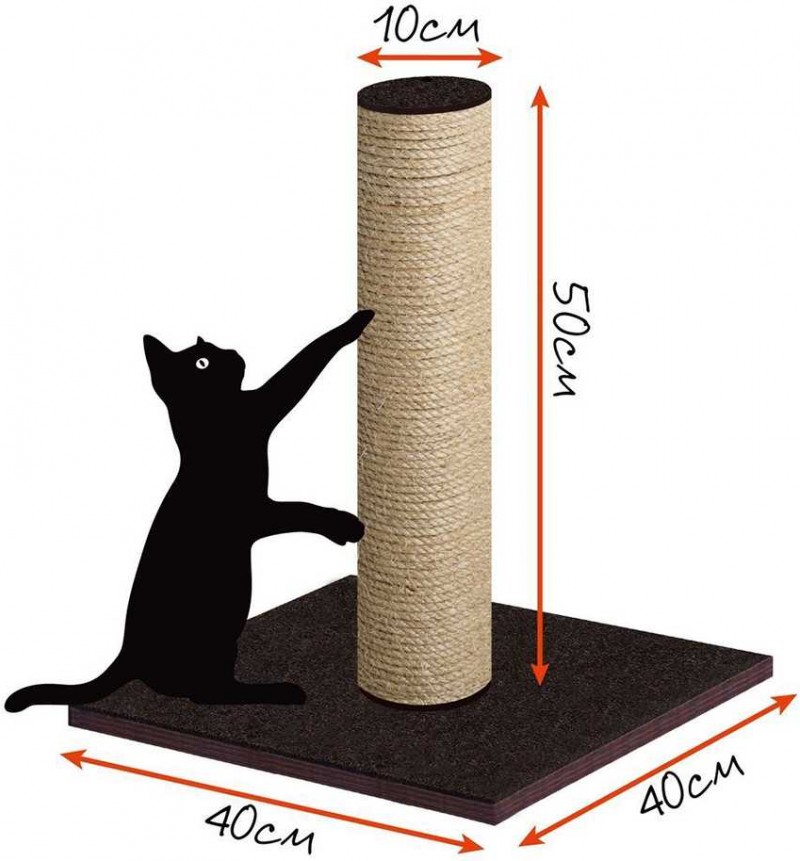

Пеллеты представляют собой цилиндрические гранулы диаметром 4−10 мм и длиной 15−50 мм. В качестве сырья для их изготовления можно использовать различные природные материалы. Чаще всего пеллеты своими руками в домашних условиях делают из следующего сырья:

- Отходов деревообрабатывающих предприятий — наиболее качественными являются гранулы из опилок.

- Коры, веток, а также сухой хвои и листвы.

- Отходы агропромышленного комплекса.

- Торфа — использование этого вида топлива позволяет добиться максимальной теплоотдачи.

В этом видео вы узнаете, как сделать пресс для брикетов:

Качество гранул во многом зависит от используемого сырья. Лучше всего использовать топливо, изготовленное из древесных опилок. Так как древесные отходы в топливе премиум-класса имеют высокую степень очистки, то изготовить их самостоятельно довольно сложно.

Также промышленные сорта могут содержать и определенное количество примесей — кору, хвою, листья. Они обладают более высокой зольностью, но при этом показатель энергоемкость остается высоким. Для производства пеллет в домашних условиях чаще всего используют различные виды отходов деревообработки и сельхозпроизводства.

Среди основных преимуществ этого вида топлива можно отметить:

- Содержание вредных веществ минимально, и при его сгорании в основном выделяется углекислый газ с водяным паром.

- Может использоваться в котлах длительного горения.

- Не требуется много места для хранения.

- Так как в процессе производства не нужно использовать химические ингредиенты, то риски развития аллергических реакций минимальны.

- Обладает высоким показателем теплоотдачи.

- Пеллетное топливо не подвержено процессам внутреннего гниения, что исключает самовозгорание.

У данного вида топлива множество преимуществ

Принцип работы гранулятора для пеллет

Принцип работы основан на выпрессовке сырьевого материала сквозь матрицу. Поэтому пеллетайзер представляет собой пресс, в котором основная деталь – матрица. Она должна быть прочной, выдерживать большие нагрузки. Поэтому ее изготавливают из стали.

Сам процесс происходит в следующей последовательности:

- измельченное сырье попадает в станок;

- заполняет пространство;

- вращающиеся ролики большой массы вдавливают его в отверстия матрицы;

- здесь происходит резкое уменьшение объема опилок и увеличение их плотности, в результате чего из древесины выделяется лигнин;

- формируются гранулы, проходящие сквозь матрицу, падая в бункер сбора готового изделия.

Некоторые виды станков комплектуются ножами, которые режут выдавливаемые гранулы под необходимую длину. Гранулятор можно автоматизировать, если установить до и после него систему подачи сырья и отвода готовой продукции. Для этого используют конвейеры: ленточный или шнековый.

Как организовать изготовление пеллет своими руками

Достаточно высокая стоимость топливных гранул делает вопрос о том, как сделать пеллеты самостоятельно, очень актуальным для собственников частных домов и дач, желающих использовать данный вид топлива. Следует сразу сказать, что сделать самодельный гранулятор для изготовления пеллет можно. Однако прежде чем приступать к реализации такого проекта, необходимо очень взвешенно оценить свои возможности. Изготовление подобного оборудования, в процессе функционирования которого создаются значительные нагрузки, требует не только достаточно серьезной технической подготовки и наличия соответствующих навыков, но и применения токарного, фрезерного, сварочного оборудования, а также слесарных инструментов. Все это предполагает наличие высокой квалификации и достаточного опыта осуществления работ подобного характера.

Устройство самодельного гранулятора

Важнейшим условием целесообразности самостоятельного изготовления топливных пеллет является наличие доступного по стоимости сырья, которое должно соответствовать определенным требованиям по своим качественным характеристикам. Если приобретать для самостоятельного изготовления пеллет сырье, которое придется подвергать предварительной обработке, стоимость готовой продукции может оказаться такой, что ее просто невыгодно будет использовать для отопления жилья.

При изготовлении пеллет своими руками также следует учитывать тот факт, что для производства подходит не любое древесное сырье. Оптимальными в плане получения качественных топливных гранул, которые отличаются плотной и устойчивой структурой, являются отходы древесины хвойных пород.

Чертеж корпуса и привода матрицы

Что потребуется

Для того чтобы сделать пеллеты в домашних условиях, как уже говорилось выше, потребуется станок для производства таких топливных гранул. Рассмотрим основные элементы его конструкции.

Плоская матрица круглой формы

Ее можно приобрести в готовом виде или изготовить самостоятельно, используя для этих целей лист металла. Толщина такого листа должна составлять не менее 20 мм. Отверстия в матрице, в которых будут формироваться топливные гранулы, должны иметь коническую форму. Приобретая или изготавливая самостоятельно матрицу для станка по производству топливных пеллет, следует иметь в виду: чем больше будет диаметр такого конструктивного элемента, тем выше будет производительность оборудования.

От диаметра отверстий в матрице зависит размер гранул

Принцип действия гранулятора с плоской матрицей

Мощные катки с зубчатыми рабочими поверхностями

Данные элементы, взаимодействуя с поверхностью матрицы, продавливают через ее отверстия сыпучую древесную массу, формируя плотные гранулы. Такие катки, насаженные на горизонтальный вал через подшипники качения, приводятся в действие вращающимся вертикальным валом. Степень прижима зубчатых катков к поверхности матрицы регулируется при помощи винтового механизма.

Зубчатые катки и матрица

Корпус устройства

Он изготавливается из трубы соответствующего диаметра или из свернутого в цилиндр металлического листа. Внутренний диаметр корпуса должен обеспечивать свободное вращение устанавливаемой в него матрицы.

Матрица с роликами внутри корпуса

Электродвигатель

Вал электрического двигателя соединяется с вертикальным штоком, приводящим во вращение матрицу.

Клиноременная передача

Мощная несущая рама

Для изготовления рамы обычно используется профильный прокат.

Самодельная установка для изготовления топливных гранул

Виды красок, классификация

Материал дверей играет большую роль для выбора покрытия. Как правило, изготавливают из металла – входные, а из дерева – межкомнатные. Отличие существенно – для железных моделей, всегда добавлен антикоррозионный компонент. Классификация красок следующая:

- Покрывные и лессирующие. У первых присутствует пигмент – выбрать цвет дверей сложно из-за многообразия, вторые отличаются полным или частичным отсутствием оттенков.

- Интерьерные и фасадные. Первые предназначаются только для внутренних работ, вторые, для наружных.

- Защитные. Кроме обычных функций, предотвращают негативное воздействие окружающей среды на материал двери – металл или древесину.

Цвета красок

Каждый состав в той или иной степени содержит компоненты других. Например, фасадная глазурь применяется на поверхности и деревянной входной, и межкомнатной двери, обладает защитным антибактериальным составом, имеет какой-либо оттенок – цвет орех, например.

Виды красок для стальных дверей

Составы делятся на основные типы, служащие базами для вариантов покрытия. Подробно:

- Нитроэмаль или нитрокраска. Дешевое покрытие. Используется только для входных дверей и при отсутствии в жилом помещении людей в течение нескольких дней. Все дело в летучих, вредных компонентах и резком запахе. Недостатков больше чем достоинств: неоднородность, восприимчивость к агрессивному воздействию – влаге и ударам. Эмаль быстросохнущая – один слой за сутки.

- Акриловая. Создается на водной основе, а посему эта краска для межкомнатных дверей, без запаха. С успехом используются в покраске дверей из любого материала. Обладает мягкой консистенцией, но при этом одна из прочных, так как обладает большой адгезией – сцепкой с поверхностью. Нанесение в несколько слоев позволит металлическому полотну выглядеть достойно.

- Молотковая краска. Название получила из-за результата обработки поверхности – ковка или удары молотком. Торговое название – хамерайт. Кроме металла, используется и на других поверхностях. Обладает морозостойкостью, прочностью к механическим ударам, и влажности. Используется на поверхностях с дефектами – неровные сварные швы, плохая обработка или резка.

- Порошковая краска. Декоративный вид дверного полотна безупречен. Ее используют при изготовлении металлических дверей, наносят в 1–2 слоя и владельцам не придется беспокоиться в будущем за состояние поверхности – долговечность обеспечена. Минус состава – высокая цена, что перестает быть недостатком, за счет стойкости к любым видам воздействия.

Виды красок для стальных дверей

Три первые варианта с успехом применяют и на деревянных поверхностях, если краски маркированы как интерьерные. Необходимости в дорогом четвертом типе для покрытия межкомнатных дверей – нет.

Виды красок для деревянных межкомнатных дверей

Модели, представляют собой цельные массивные полотна или МДФ. И те и другие нуждаются в покраске, если внешний вид уже непривлекателен. Но у массива этот факт возникает много реже, чем у древесно-стружечных плит, поэтому его подчеркивают всевозможными составами, не имеющими колера – лаки, лессирующие глазури. Подробнее:

Водоэмульсионная. Цветная или белая эмаль, недорогая, экологически чистая. Наносят на поверхность, под будущий слой лака, так как прочности состав не имеет и при большой активности – открытия-закрытия – отслоится. Если же в квартире или доме повышена влажность, то сего дефекта не избежать

Кроме богатой палитры, есть важное достоинство – отсутствует запах при работе.

Влагостойкая. Силиконовая или акриловая краска содержит полимеры, образующие на поверхности пленку, препятствующую проникновению влаги

Это важно для древесной конструкции и помещений, где влажность постоянная – кухня, ванна, санузлы.

Лессирующая. Это краска для дверей под дерево или полностью прозрачная. Придает полотнам законченный декоративный вид, подчеркивая природную красоту материала. В отличие от лака, состав не прозрачен, отчего получил характеристику глазури. Компоненты позволяют плавно совершать переход в оттенки, задерживаться на природном рисунке. Безупречны на всех поверхностях – глухих, гладких или фактурных.

Лаки. Внутри квартиры используют составы только на водной основе – нитролак не подойдет.

Окрашенные деревянные двери

Для полотен в комнаты, используется любая краска без запахаЭто главное условие присамостоятельном выборе

Описание и характеристика различных видов пеллет

Примечательность топливных гранул заключается в том, что их производство не требует определенных сырьевых источников, они делаются из чего угодно. Они не требуют какого-то высокотехнологичного сырья. Производить их можно из обычных отходов. Это могут быть остатки от обработки дерева: опилки, щепки. Или вовсе отходы сельхоз работ, как например, солома. Их еще называют топливными гранулами. По сути, это цилиндрические гранулы небольших размеров. Производство их включает, применение специализированного оборудования. Делаются они под высоким давлением без каких-либо клеящих веществ. По тепловым свойствам они не уступают сухим дровам. Места они занимают гораздо меньше.

Для правки можно сказать, что один килограмм таких гранул производят до 4,5 кДж тепла, что соответсвует теплотворности дровам 15% сушки.

При сжигании пеллет образуется меньше углекислого газа, меньше золы, и практически не формируется сера. Назначение пеллет:

- отапливают дома, в которых имеется печь или камин;

- применяются в котельных;

- используются в качестве туалетного наполнителя для домашних животных;

- применяются как абсорбенты для жидкостей.

Виды пеллет

Если планируется производить пеллеты на продажу, то необходимо купить оборудование для производства гранул соответствующих стандартов тех стран, куда планируется их поставлять. Например, показатели по зольности для США не должны превышать 1%, а вот в Европе он выше на полпроцента.

Выбор производства пеллет как бизнес

В первую очередь необходимо оценить востребованность продукции, которую будет производить новое предприятие, и определиться с тем, в каком регионе открывать его наиболее целесообразно. Основной тенденцией мирового развития является повышение интереса к альтернативным и возобновляемым источникам энергии, а также существенным ужесточением требований к их экологической безопасности.

Пеллеты являются продуктом переработки отходов предприятий различного назначения:

- деревообрабатывающих;

- лесопильных;

- ряда пищевых производств;

- с/х.

Часто указанную продукцию именуют древесными гранулами или «евродровами», но производство пеллет может быть организовано с использованием отходов любого из упомянутых выше производств.

Основными сферами использования пеллет являются, в первую очередь, энергетика:

- генерация тепловой и электроэнергии;

- когенерация на электростанциях и котельных;

- частные домовладения (котлы, работающие на пеллетах, или комбинированные, пеллетно — газовые);

- продукция широко востребована производителями такого продукта, как наполнитель для кошачьих туалетов.

Возможны варианты использования пеллет в отраслях вспомогательного значения. Например, для работы парогенераторов промышленного назначения, абсорбентов и т.п.

Линия по производству пеллет, ориентированная на внутренний российский рынок является сегодня не особенно прибыльным, так как объём потребления крайне незначителен. Основными потребителями упомянутой продукции выступают государства Западной Европы и Китай.

Можно организовать пеллетное производство, значительно различающихся по составу из-за исходного сырья (чистые древесные опилки, древесина с определённым процентом коры, соломы. жмыха и т.п.). Чем больше примесей, тем существеннее зольность готовой продукции и, соответственно, ниже её качество, а значит и стоимость.

Наиболее дорогими и высококачественными считаются пеллеты, у которых упомянутый показатель не превышает полутора процентов. Именно эта продукция является наиболее востребованной для пеллетных котлов, установленных в частных домах, а также для производства наполнителя.

Если показатель в 1,5% по зольности превышен (1,5 – 5,0) %, то использовать пеллеты в качестве топлива можно только на крупных промышленных установках.

При этом следует иметь в виду, что единых международных стандартов на данную продукцию не существует. Поэтому следует внимательно ознакомиться с требованиями действующих нормативов именно в той стране, в которую планируется организовать поставку готовых пеллет. И именно с этим учётом подбирать оборудование по производству пеллет.

Диаметр готовой продукции может задаваться диапазоном 5,0 – 10,0 мм, а её длина, соответственно 6,0 – 75,0 мм. Различаются требования к зольности продукции (высший сорт в USA ≤ 1,0%, в Европе ≤ 1,5 %. Сорт «стандарт» соответственно ≤ 3,0%);

- сырьевой рынок;

- ведущие производители, уже работающие на данном рынке (уровень конкуренции);

- наличие платёжеспособного спроса (описание потребителей упомянутой продукции);

- анализ существующих цен, их динамика и ёмкость имеющегося рынка;

- выбор технологий, по которым будут организовано производство гранул. Определение поставщиков необходимого для этого оборудования.

Реализовать проект можно в любом регионе России.

Для анализа сбыта продукции требуется получение возможно более полной характеристики целевого рынка, на которые планируется выходить с пеллетами.

По результатам анализа собранной информации разрабатывается стратегия маркетинга, которой будет следовать новый завод или производственный комплекс, и проводится выбор бизнес-модели будущего предприятия, которая будет положена в основу производства древесных гранул.

Оборудование для изготовления пеллетов

Главную роль в технологическом процессе играет станок для производства пеллет, он же и самый сложный в изготовлении. Полностью сделать гранулятор своими руками не выйдет, поскольку для изготовления матрицы и катков нужны металлообрабатывающие станки – токарный, фрезерный, сверлильный и шлифовальный. Так что есть 2 варианта: купить готовую пару матрица – катки или заказать ее у мастеров.

Матричную пару на пресс для пеллет следует изготавливать из высокоуглеродистой стали Ст45 или Ст50, а еще лучше легированной марганцем ХВГ либо 65Г. Причем после обработки детали обязательно должны пройти процесс закалки, с тем чтобы достигнуть твердости 58—60 единиц. Чтобы сделать матрицу на гранулятор, надо выдержать все размеры, указанные на схеме:

На вал для катков можно использовать сталь попроще – Ст3, 10 или 20, причем закаливать его не нужно. А вот рабочие части валков надо сделать из указанных выше марок с последующей закалкой, после чего насадить их на вал через подшипники, как это изображено ниже на фото.

Теперь о том, из чего можно собрать корпус и привод для гранулятора самодельных пеллет. Матричную пару надо поместить внутрь цилиндрического корпуса, который делают из листового металла либо трубы внутренним диаметром 200 мм. В отверстие матрицы вставляется вал привода и фиксируется шпонкой, а ниже нужно сделать площадку для готовых пеллет. Схема сборки пеллетного гранулятора подробно показана на видео:

Watch this video on YouTube

Для вращения вала необходимо взять электродвигатель мощностью не менее 5 кВт, а привод можно собрать из старого автомобильного редуктора от Волги или Москвича с частью заднего моста. С той стороны, где к редуктору должен присоединяться карданный вал, ставится шкив, вращаемый ременной передачей от электродвигателя. Оба агрегата крепятся к одной раме, как об этом рассказано на видео:

Watch this video on YouTube

Примечание. В данной конструкции пресса для изготовления пеллет своими руками вал вращает матрицу, а катки остаются неподвижными. Шкивы надо подобрать так, чтобы скорость ее вращения составляла не более 250 об/мин.

Самодельная дробилка

Хорошо, когда есть возможность получать для прессования пеллет хорошие мелкие отходы древесины с какого-нибудь производства. Если же в этих отходах есть мелкие ветки или горбыли, то для их измельчения понадобится дополнительное оборудование – дробилка. Самодельных конструкций существует немало, но большинство из них рубят дерево на слишком крупные щепки, из которых невозможно изготавливать пеллеты в домашних условиях.

Вашему вниманию предлагается простая дробилка древесных отходов, сделанная из 3 десятков дисковых пил для циркулярного станка, имеющих твердосплавные напайки. Крепятся все пилы на одном валу таким образом, чтобы между зубьями каждой последующей немного смещались относительно предыдущей. На тот же вал ставится шкив и 2 подшипника по краям, после чего вся конструкция закрепляется на раме из уголков или труб.

Как вы понимаете, производительность агрегата невысокая, зато такая дробилка древесных отходов позволит получать опилки, пригодные к производству пеллет. Если у вас в хозяйстве имеется циркулярная пила, то измельчитель можно приспособить на ее станину, как это сделано на фото:

Сушилка для опилок

Чтобы древесные пеллеты, сделанные своими руками, не рассыпались на выходе из матрицы гранулятора, надо обеспечить минимальную влажность сырья. В промышленности это происходит в различных сушильных камерах. В домашних же условиях мастера-умельцы приспособились собирать сушилки для опилок барабанного типа, так как их конструкция наиболее простая, что и показано на схеме:

Несколько железных бочек, сваренных одна с другой, устанавливаются на раме с небольшим наклоном в одну сторону. Изнутри к стенкам бочек приваривают лопасти для перемешивания сырья. С одной стороны внутрь такого импровизированного барабана подают горячий воздух газовой или электрической тепловой пушкой. Вращение барабана производится электродвигателем через редуктор или понижающую ременную передачу.

Для справки. Когда делают пеллеты из свежих отходов деревообработки, то самые большие энергозатраты приходятся именно на процесс высушивания. Для домашнего производства они могут оказаться слишком большими, сводя на нет всю выгоду от этой затеи.

Расчет окупаемости бизнеса по производству пеллет

Организационные расходы для бизнеса составят 40 000 рублей. Стоимость оборудования с установкой – 3 640 000 рублей. С учетом оборотных средств на запуск нам потребуется чуть меньше 4 000 000 рублей.

|

Итого |

|

|

1 год |

|

|

Покупка оборудования |

3640000 |

|

Оборотные средства |

281948 |

|

Организационные расходы |

40000 |

|

Всего расходов |

3961948 |

Бизнес организуется на крупной лесопилке, условно считаем, что стоимость опила составляет 150 руб./м3. Продажа пеллет из смешанных древесных опилок (сосна, ель), диаметр 6мм и длина до 50мм., при оптовой цене 8000 за тонну гранул. Производить планируем 300 кг/час.

По статистике бытовой котел потребляет за сезон 3-5 тонн пеллет. При начале своих продаж внимательно посмотрите на цены своих конкурентов, постоянно контролируйте их и ищите постоянных оптовых покупателей. Принимаем, что первые четыре месяца реализовывалась только половина произведенной продукции, после вышли на плановый объем продаж равный производимому объему.

Итоговая выручка от продажи пеллет представлена в таблице ниже.

|

Итого |

Итого |

|

|

1 год |

2 год |

|

|

Выручка от продажи пеллет |

3379200 |

5068800 |

|

Всего выручка |

3379200 |

5068800 |

Внимание. Наш расчет представлен для работы в одну смену, для получения большей прибыли советуем работать в три смены

Рассчитаем затраты на ведение бизнеса.

|

Итого |

Итого |

|

|

1 год |

2 год |

|

|

Постоянные расходы |

||

|

Заработная плата |

675000 |

780000 |

|

Налоги ФОТ |

202500 |

234000 |

|

Арендная плата |

176000 |

192000 |

|

Амортизация |

606667 |

728000 |

|

Услуги бухгалтера |

70000 |

84000 |

|

Переменные расходы |

||

|

Стоимость опила |

106920 |

128304 |

|

Стоимость прочих материалов и упаковки |

168960 |

253440 |

|

Коммунальные расходы |

667128 |

727776 |

|

Транспорт |

500000 |

600000 |

|

50000 |

60000 |

|

|

Прочие переменные расходы |

100000 |

120000 |

|

Всего затрат |

3323175 |

3907520 |

При настройке работы своего бизнеса и при выходе на определенный объем продаж, присмотритесь к зарубежным покупателям продукции, с помощью их заказов вы сможете расширить свой бизнес.

Чистая прибыль за прогнозные 2 года.

|

Итого |

Итого |

|

|

1 год |

2 год |

|

|

Выручка предприятия |

3379200 |

5068800 |

|

Себестоимость производства |

3323175 |

3907520 |

|

Валовая прибыль |

56025 |

1161280 |

|

Проценты по кредиту |

||

|

Прибыль до налогообложения |

56025 |

1161280 |

|

Налоги |

33792 |

81290 |

|

Чистая прибыль |

22233 |

1079990 |

|

Чистая прибыль с нарастающим итогом |

22233 |

1102224 |

В нашем расчете при 8-ми часовом рабочем дне окупаемость проекта 31 месяц, рентабельность бизнеса 13%.

Вывод. Данный бизнес лучше начинать под конкретного заказчика, возможно заключить договор с муниципалитетом какого-нибудь небольшого поселка, размещать свою рекламу в коттеджных поселках, садах. Желаем успехов!

Виды пеллет

Внешне пеллеты представляют собой древесные гранулы длиной 6-8 мм. Несмотря на визуальное сходство, пеллеты из разных материалов и разного класса отличаются по качественным характеристикам. Есть несколько подходов к классификации.

По материалу изготовления:

- древесные (из коры);

- торфяные;

- опилочные;

- угольные;

- соломенные;

- крупяные;

- из щепы;

- из лузги;

- из отходов лесозаготовки;

- из твёрдых бытовых отходов;

- из куриного помёта.

Для изготовления пеллет подходят все материалы с хорошей горючестью. Список сырья, годного для производства топливных гранул, постоянно увеличивается.

Пеллетами называются топливные гранулы из опилок и других отходов

Другая классификация основана на качестве пеллет:

- Премиум-сорт. Гранулы оттенка светлого дерева. Отличаются низкой зольностью — всего 0,5% — и высокой теплотворной способностью. Это означает, что пеллеты будут расходоваться экономно, а чистить печь от золы придётся не чаще раза в месяц. Стоимость выше чем у других гранул, но зато подходят для печей любого класса.

- Индустриальные. Темнее премиум-гранул, потому что имеют в составе кора, а иногда даже пыль и землю. Зольность у них выше, а теплотворная способность ниже, поэтому расходоваться они будут быстрее. Печь придётся чистить чаще.

- Стандартные или агропеллеты. Их изготавливают из лузги подсолнечника и гречневой шелухи. У них самый тёмный оттенок, зольность выше 3% и низкая теплотворность. Они будут быстро расходоваться и оставлять много золы. Печь придётся чистить гораздо чаще, зато можно сэкономить деньги.

Качественные пеллеты обладают определёнными характеристиками, по которому их легко опознать. Во-первых, длина 6-8 мм. Все гранулы должны быть примерно одинаковыми. Во-вторых, они должны пахнуть клеем, а не деревом. В-третьих, равномерный цвет. Признаки плесени и грибка недопустимы. В-четвёртых, минимум пыли и земли.

Из какого сырья производят пеллеты

Нет особых ограничений в использовании сырьевого материала для изготовления пеллет. Главное – они должны быть природного происхождения, плюс – горючими.

Но к сырьевому материалу есть свои требования:

- Зольность. Это несгораемые остатки, которые остаются после сжигания топлива. У пеллет этот показатель не должен превышать 3%.

- Влажность – 8-15%.

- Минимальное количество химических компонентов, таких как сера, хлор, азот и прочее.

- Свежесть материала, потому что старое сырье теряет свою энергетическую ценность.

- Возможность его гранулировать. Не все природные горючие материалы имеют невысокую прочность. А чем прочнее сырье, тем слабее пеллеты в плане твердости. Потому что их сложнее прессовать.

Переработка опилок, жмыха, шелухи, кожуры семян

К сожалению, отходы агропромышленного комплекса соответствуют не всем параметрам. У них высокая зольность, невысокая энергетическая ценность, плюс – большое содержание химических элементов. Единственный плюс, который перебивает недостатки, минимальная цена. Это снижает себестоимость пеллет.

Гранулированное топливо из сельскохозяйственных растительных отходов обладают достаточно неплохой энергетической ценностью – до 5 кВт/кг. Но у них по сравнению с древесиной повышенная зольность – 1,5-3%. Поэтому пеллеты из такого сырья относятся к третьему сорту. Отсюда и невысокая цена.

Изготовление пеллет из древесины, сены и соломы

Пеллеты из древесины без коры – первый сорт. Зольность такого топлива не превышает 0,5%, тепловая мощность – 5,4 кВт/кг. Это самый дорогой вариант.

Древесина с корой относится ко второму сорту. Сюда же можно причислить пеллеты из соломы и сена. Здесь зольность – 1-1,5%, мощность сгорания 5,2 кВт/кг.

Технология изготовления пеллет из древесины

Способ изготовления прост. Включает несколько технологических операций:

- Сортировка древесины по размерам: на опилки и стружку, а также на щепу, ветки и горбыль.

- Дробление крупных элементов.

- Дробление мелких элементов до получения размеров длины до 4 мм, толщины до 1,5 мм.

- Сушка. На выходе влажность не должна превышать 12%.

- Грануляция. Здесь и используется гранулятор опилок.

- Вторичная сушка готового материала.

В процессе прессования из древесины выделяется лигнин. Это природное полимерное соединение, которое содержится в клетках растений. Именно он и связывает между собой частички древесины, то есть склеивает их.

Технология производства пеллет

Классический процесс по изготовлению выглядит так:

- дробление на крупные части;

- сушение;

- второе дробление на мелкие части;

- смешивание и водоподготовка;

- прессование;

- охлаждение и сушение;

- фасовка;

При первом дроблении древесину измельчают для дальнейшего сушения. Измельченное сырье должно достигать в размере не больше 25 миллиметров в длину и ширину, и двух миллиметров в толщину. Это позволит сделать просушку качественной и быстрой, а также просушить материалы и подготовить ко второму дроблению.

Как правило, влажное сырье хранится на полу из бетона для избежания смешивания с другими частицами (песком, камнями). В машину для сушки, материал подают с помощью скребка. Оператор собирает его и подает в сушильную систему.

Если влажность превышает 15%, оно хуже поддается прессованию. К тому же, повышенная влажность пеллет делает их неприспособленными к котлам. Поэтому сырье перед прессом нужно просушить до такой степени, чтобы его влажность составляла восемь-двенадцать процентов. Конечная влажность должна быть в районе 10% плюс минус один процент. Во всем производстве, сушение забирает наибольше энергии. Для сушения одной тонны пеллет необходимо тепло горения от одного кубического метра плотного дерева. Оптимальным будет – сжигать кору.

Хорошо измельченный продукт выходит размером, не превышающим полтора миллиметра.

Водоподготовка – это установление нужного уровня влаги в сырье. Если его влажность не превышает восемь процентов – пелетты хуже склеиваются в прессе. Для этой цели нужна дозировка влаги в смешивальной емкости. Если обрабатываются твердые сорта дерева, к примеру, дуб или бук, необходимо добавлять горячий пар.

После пресса выходят пеллеты размером в шесть миллиметров для частных покупателей и десять миллиметров для промышленных. Температура в прессе от семидесяти до девяноста градусов Цельсия.

Процесс охлаждения обеспечивает качество конечного результата. Оно нужно для остывания продукта после пресса. Затем пеллеты готовы к расфасовыванию.

Зачастую пеллеты хранят в россыпь и также их транспортируют. Но возможно предусмотреть расфасовку в большие мешки. Частные потребители покупают гранулы в двадцати килограммовых мешках.

Другие виды котлов

Среди других видов котлов, пригодных для работы на пеллетах и брикетах наиболее популярны модели с верхним горением.

Их преимущество в том, что на одной закладке топлива такой котел может работать 20–60 часов.

Минус их в том, что на режим полной мощности они выходят через 15–25 часов, в зависимости от:

- вида топлива;

- скорости его горения.

Еще один популярный вид котлов – пиролизные, в которых топливо сгорает в условиях сильной нехватки кислорода. Это приводит к выделению большого количества пиролизных газов, которые затем сжигают в специальной камере.

Благодаря такому способу сжигания:

- увеличивается КПД котла;

- снижается расход топлива.

Время горения одной закладки топлива 3–7 часов.

Они более эффективны при работе на брикетах из-за особенностей движения:

- воздуха;

- пиролизных газов

в топке и камере дожига.

Третий вид котлов – классические и максимально простые устройства. Единственное их преимущество в невысокой цене, самые дешевые модели можно купить за 5–15 тысяч рублей.

КПД таких котлов составляет 75–80 процентов, что заметно ниже, чем котлов любого другого типа. Поэтому их используют лишь в качестве временного источника тепла, пока ожидают поставку нормального котла. Время горения одной закладки топлива в них составляет 1,5–2,5 часа.