Оборудование для производства пеллет из опилок

Содержание:

- Как организовать завод по производству пеллет

- Технология изготовления пеллет

- 4 Требования к сырью

- Технология производства пеллет

- Области применения

- Другие варианты

- Выбор производства пеллет как бизнес

- Организационный план

- Расчет параметров питателя

- Преимущества и недостатки

- Печь на отработанном масле: варианты изготовления устройства своими руками

- Определение качества пеллетов (топливных гранул)

- Изготовление в домашних условиях

- Некоторые минусы

- Как производят гранулы пеллеты из древесины

- Современный дачный домик с стиле лофт: 6 фото

- Видео по теме

- Сравнение технологий производства пеллет

- Основные параметры пеллеты

- Подведение итогов

Как организовать завод по производству пеллет

Для организации производственного цеха средней мощности достаточно помещения 100 кв. метров с хорошими подъездными путями и электросетью 380 В. При наличии в помещении двух ворот, наиболее эффективно расположить линию с началом в непосредственной близости от одних и с окончанием у других. Таким образом, необходимость перемещения сырья ограничится несколькими метрами, равно как и перемещение готовой продукции при загрузке. Если ворота расположены в одной стене, линию можно развернуть на 180 градусов.

Так как производственный процесс полностью автоматизирован, для обслуживания оборудования требуется всего один человек с квалификацией, достаточной для контроля работы и оценки текущего состояния механизмов. Эту роль может выполнять как сам предприниматель, так и наемный работник.

При загрузке больших объемов готовой продукции, а также для уборки помещения потребуются дополнительно 1-2 разнорабочих. Для диагностики и планового обслуживания механизмов можно приглашать механика, работающего на аутсорсе.

Технология изготовления пеллет

Сырьем для изготовления пеллет являются отходы деревообработки — опилки, стружка, щепа, низкотоварные деревья и пр. Поэтому небольшие фирмы по производству пеллет выгодно располагать недалеко от деревообрабатывающих предприятий — лесопилок, мебельных цехов и т.п. Это позволит сэкономить на сырье, которое многие предприятия готовы отдавать бесплатно, чтобы решить проблему утилизации отходов производства. И сократит транспортные расходы на доставку сырья к месту переработки. Технология производства включает следующие этапы:

- крупное дробление. Перед этим формируется нужный состав сырья, зависящий от вида получаемой продукции (гранулы первого класса или промышленные гранулы). Размер полученных древесных частиц после дробления — не более 2,5 см в длину и толщиной не более 0,2 см. Этот этап не понадобится, когда сырьем являются опилки;

- сушка пеллетного полуфабриката;

- мелкое дробление компонентов — получение частиц размером не более 0,4 см для промышленных гранул и не более 0,15 см для гранул первого класса;

- водоподготовка — достижение показателя влажности полученного полуфабриката 8-12%. В противном случае сырье плохо прессуется;

- прессование — это основной этап производства пеллет;

- охлаждение гранул, нагретых при прессовании до +70-90°С;

- расфасовка. Готовые гранулы просеиваются, чтобы отделить не спрессовавшиеся и рассыпавшиеся частицы (они снова пойдут в обработку) и упаковываются для последующей транспортировки.

4 Требования к сырью

Практически любой вид биомассы можно рассматривать как потенциальное сырьё для изготовления топливных гранул. Однако большинство установок для производства пеллет, работающих по всему миру, используют древесные отходы (опилки, стружка, щепа). Подобная биомасса состоит из пяти основных компонентов:

- целлюлоза;

- гемицеллюлоза;

- лигнин;

- смолы;

- минералы.

Наиболее важный компонент для гранулирования — лигнин. Его можно рассматривать как природный связывающий агент, который удерживает древесные частицы вместе после придания топливному элементу необходимой формы. Чем больше в сырье лигнина, тем прочнее пеллеты. Для переработки используют древесину как хвойных, так и лиственных пород. Как правило, эти два вида сырья отличаются по теплотворной способности, зольности и содержанию лигнина.

Производство качественных гранул из только одного вида древесины затруднительно, поэтому чаще используют различные смеси из пород. Обычно хвойные составляют приблизительно 70% от общего количества сырья из-за высокого содержания лигнина, которого немного в твёрдых лиственных породах, но зато они обладают большой теплотворной способностью.

Технология производства пеллет

Области применения

- Сжигание в промышленных котлах. Благодаря одинаковым размерам и однородной структуре гранул появилась возможность установки на котлы дополнительного оборудования, предназначенного для автоматизации подачи топлива;

- Сжигание в домашних печах и каминах. Низкий уровень зольности гранул позволяет успешно применять их для обогрева частных домов или коттеджей. При этом отсутствует необходимость какой-либо переделки обычных твердотопливных котлов;

- Применение в качестве топлива для костра. Небольшой вес и высокая теплотворность превращают пеллеты в удобное топливо для туристов, которое можно использовать для разведения костров на природе — в походных условиях или на пикнике;

- Наполнение туалетов домашних животных. Гранулы характеризуются хорошими поглощающими свойствами и активно впитывают влагу, вследствие чего их часто применяют в качестве наполнителя для лотков или подстилочного материала для клеток с домашними животными;

- Утепление строительных конструкций. Пеллеты насыпают в промежутки и пустоты между стенами и перекрытиями для дополнительной теплоизоляции помещений;

- Адсорбция жидкостей. В автомастерских и на АЗС древесные гранулы можно использовать в качестве посыпки на пол для быстрого поглощения технических или горюче-смазочных жидкостей;

- Мульчирование и удобрение. Садоводы укрывают пеллетами поверхность грунта вокруг растений для предотвращения быстрого охлаждения или пересыхания почвы. Кроме того, торфяные гранулы служат неплохим органическим удобрением, а древесные — субстратом для выращивания различных видов грибов.

Другие варианты

Побочный продукт обработки некоторых сортов древесины используют для копчения мяса и другие деликатесов. Ароматный дым придает блюду особые запах и вкус. Чаще всего используются опилки лиственных плодовых сортов: яблоня, груша, вишня. А также можно использовать осину, можжевельник или ольху. Сосновые и другие хвойные опилки применять нельзя, как и березовые.

Свежие опилки с пилорамы обладают пленительным ароматом, который они передают блюду. К этому виду продукта предъявляется ряд требований. Например, древесина не должна быть обработана химическими составами, включая краску и лак.

Опилки часто украшают поделки. Натуральная красота придает изделиям природного очарования и выразительности. С помощью объемной стружки можно украсить открытку, изготовить другой оригинальный подарок.

Продукт природного происхождения занял особую позицию в сфере декора. Опилки стали использовать не только для украшения сада, но и для оформления жилых помещений. С их помощью можно оформить уникальную композицию, используя для создания выразительного рельефа.

Последний вариант применения опилок, на котором мы остановимся – компактные грибницы.

Мешки наполняются смесью на основе опилок и дополнительных компонентов. После того как грибница приходит в негодность, ее содержимое послужит питательным удобрением для плодовых культур.

Теперь вы знаете, куда можно девать древесные опилки, ведь этот материал активно используется во многих сферах.

Выбор производства пеллет как бизнес

В первую очередь необходимо оценить востребованность продукции, которую будет производить новое предприятие, и определиться с тем, в каком регионе открывать его наиболее целесообразно. Основной тенденцией мирового развития является повышение интереса к альтернативным и возобновляемым источникам энергии, а также существенным ужесточением требований к их экологической безопасности.

Пеллеты являются продуктом переработки отходов предприятий различного назначения:

- деревообрабатывающих;

- лесопильных;

- ряда пищевых производств;

- с/х.

Часто указанную продукцию именуют древесными гранулами или «евродровами», но производство пеллет может быть организовано с использованием отходов любого из упомянутых выше производств.

Основными сферами использования пеллет являются, в первую очередь, энергетика:

- генерация тепловой и электроэнергии;

- когенерация на электростанциях и котельных;

- частные домовладения (котлы, работающие на пеллетах, или комбинированные, пеллетно — газовые);

- продукция широко востребована производителями такого продукта, как наполнитель для кошачьих туалетов.

Возможны варианты использования пеллет в отраслях вспомогательного значения. Например, для работы парогенераторов промышленного назначения, абсорбентов и т.п.

Линия по производству пеллет, ориентированная на внутренний российский рынок является сегодня не особенно прибыльным, так как объём потребления крайне незначителен. Основными потребителями упомянутой продукции выступают государства Западной Европы и Китай.

Можно организовать пеллетное производство, значительно различающихся по составу из-за исходного сырья (чистые древесные опилки, древесина с определённым процентом коры, соломы. жмыха и т.п.). Чем больше примесей, тем существеннее зольность готовой продукции и, соответственно, ниже её качество, а значит и стоимость.

Наиболее дорогими и высококачественными считаются пеллеты, у которых упомянутый показатель не превышает полутора процентов. Именно эта продукция является наиболее востребованной для пеллетных котлов, установленных в частных домах, а также для производства наполнителя.

Если показатель в 1,5% по зольности превышен (1,5 – 5,0) %, то использовать пеллеты в качестве топлива можно только на крупных промышленных установках.

При этом следует иметь в виду, что единых международных стандартов на данную продукцию не существует. Поэтому следует внимательно ознакомиться с требованиями действующих нормативов именно в той стране, в которую планируется организовать поставку готовых пеллет. И именно с этим учётом подбирать оборудование по производству пеллет.

Диаметр готовой продукции может задаваться диапазоном 5,0 – 10,0 мм, а её длина, соответственно 6,0 – 75,0 мм. Различаются требования к зольности продукции (высший сорт в USA ≤ 1,0%, в Европе ≤ 1,5 %. Сорт «стандарт» соответственно ≤ 3,0%);

- сырьевой рынок;

- ведущие производители, уже работающие на данном рынке (уровень конкуренции);

- наличие платёжеспособного спроса (описание потребителей упомянутой продукции);

- анализ существующих цен, их динамика и ёмкость имеющегося рынка;

- выбор технологий, по которым будут организовано производство гранул. Определение поставщиков необходимого для этого оборудования.

Реализовать проект можно в любом регионе России.

Для анализа сбыта продукции требуется получение возможно более полной характеристики целевого рынка, на которые планируется выходить с пеллетами.

По результатам анализа собранной информации разрабатывается стратегия маркетинга, которой будет следовать новый завод или производственный комплекс, и проводится выбор бизнес-модели будущего предприятия, которая будет положена в основу производства древесных гранул.

Организационный план

Первоначальным этапом является составление бизнес-плана, который определяется глубоким анализом рентабельности производства для каждого индивидуального случая. Основными составляющими анализа являются:

- Уровень конкуренции в регионе производства/сбыта готовой продукции.

- Ближайшее местонахождение источников сырья для производства.

- Наличие потенциальной клиентской базы.

Размер инвестирования для открытия и запуска бизнеса составляет примерно около трёх миллионов рублей. Инвестирование распределится на следующие пункты:

- Производственный завод для средних объёмов изготовления пеллет – 1500000 рублей.

- Грузовое транспортное средство – 700000 рублей.

- Подготовительные работы производственного и офисного помещений – 300000 рублей.

- Рекламные услуги – 50000 рублей.

- Регистрация предпринимательства, а также иные материальные расходы – 100000 рублей.

Важным фактором успешности бизнеса является определение будущих каналов сбыта и наиболее близкое расположение производственной площадки к сырьевым объектам. Средняя стоимость оптовой продажи 1 тонны гранул составляет 6000 рублей, а чистая прибыль от данного объёма — около 4000 рублей. Таким образом, при небольшом производстве пеллет объёмом 60 тонн и средних показателях реализации (около 70%) ежемесячная прибыль составит около 150000 рублей. Окупаемости инвестируемых денежных средств, при средних показателях, можно достигнуть за 18 месяцев.

Регистрация и лицензирование бизнеса

В первую очередь необходимо пройти регистрацию в качестве индивидуального предпринимателя или ООО. Стоит отметить, что при регистрации ООО предусмотрена упрощённая система налогообложения. В общероссийском классификаторе видов экономической деятельности для производства пеллет требуется выбрать код:

Код ОКВЭД 16.29.15 — Производство топливных гранул и брикетов из отходов деревопереработки.

При открытии бизнеса по изготовлению пеллет нужно руководствоваться следующими нормативными актами РФ:

- Письмо ФТ РФ №06-73/44165 от 14.12.2006 года.

- Постановление Правительства №442 от 17.07.2003 года «О трансграничном перемещении опасных отходов».

- ENPLUS — европейская система сертификации.

Для возможности сбыта предприниматель должен пройти сертификацию продукции.

Подбор помещения и персонала

Производственное помещение должно обладать следующими характеристиками:

- Общая площадь составляет не менее 170 квадратных метров, в которую входит цех и складское помещение.

- Высота потолков составляет 10 метров.

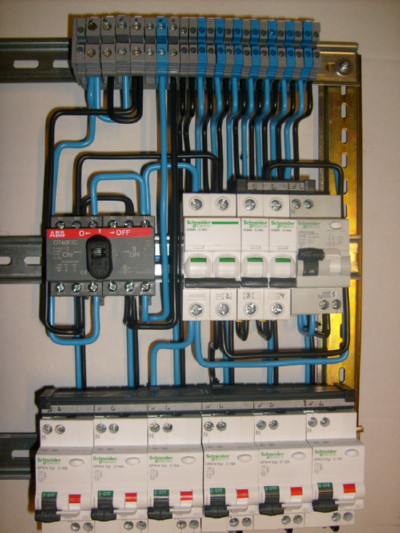

- Электрическая сеть – 380 Вольт.

- Наличие удобной территории для загрузочных и разгрузочных мероприятий.

Стоимость аренды производственного помещения определяется ценовой политикой конкретного региона, а также отдалённостью от центра города. Благодаря размещению производства за чертой города или на территории промзоны, можно значительно снизить стоимость аренды. При выборе расположения необходимо руководствоваться приближенностью объектов, поставляющих сырьё для производства – чем ближе поставщик, тем менее затратной является доставка сырья, а также затрачиваемое время на изготовление продукции.

Изготовление пеллет является непрерывным процессом и нуждается в наличии нескольких рабочих смен. Персонал включает в себя следующих сотрудников:

- Директор производства.

- Бухгалтер.

- Менеджеры по продажам – требуемое количество сотрудников определяется объёмом производимой продукции.

- Старшие смены – в среднем понадобится 3 сотрудника на данную должность.

- Рабочие – около 6 работников.

Расчет параметров питателя

Производительность спирального питателя n в об/мин определяется площадью рабочей полости и насыпной плотностью, шагом спирали и частотой ее вращения

,

где W — производительность спирального питателя, кг/ч;

D — диаметр корпуса горелки, м;

d — диаметр дутьевой трубы, м;

S — шаг спирали питателя, м;

n — частота вращения, об/мин;

— насыпная плотность топлива, кг/м3.

Определив частоту вращения спирального питателя и исходя из стандартного ряда асинхронных электродвигателей необходимо определить при максимальной нагрузке на котельный агрегат передаточное отношение червячного редуктора, об/мин

Для удобства выполнения расчетов и проведения анализа все расчеты выполнены в среде MS EXCEL.

Таблица 3.1 Расчет параметров горелки

|

Тепловая мощность, кВт |

Низшая теплота сгорания древесных пеллет, ккал/кг |

КПД котельного агрегата |

Необходимый расход топлива, кг/ч |

Диаметр корпуса D, м |

Диаметр дутьевой трубы d, м |

|

750 |

4500 |

0,85 |

168,47 |

0,208 |

0,098 |

|

700 |

4500 |

0,85 |

157,24 |

0,208 |

0,098 |

|

600 |

4500 |

0,85 |

134,77 |

0,208 |

0,098 |

|

500 |

4500 |

0,85 |

112,31 |

0,208 |

0,098 |

|

400 |

4500 |

0,85 |

89,85 |

0,208 |

0,098 |

|

300 |

4500 |

0,85 |

67,39 |

0,208 |

0,098 |

|

200 |

4500 |

0,85 |

44,92 |

0,208 |

0,098 |

|

100 |

4500 |

0,85 |

22,46 |

0,208 |

0,098 |

|

0,085 |

650 |

0,5 |

3,85 |

195 |

750 |

|

0,085 |

650 |

0,5 |

3,59 |

195 |

700 |

|

0,085 |

650 |

0,5 |

3,08 |

195 |

600 |

|

0,085 |

650 |

0,5 |

2,56 |

195 |

500 |

|

0,085 |

650 |

0,5 |

2,05 |

195 |

400 |

|

0,085 |

650 |

0,5 |

1,54 |

195 |

300 |

|

0,085 |

650 |

0,5 |

1,03 |

195 |

200 |

|

0,085 |

650 |

0,5 |

0,51 |

195 |

100 |

Рисунок 3.1 Зависимость основных параметров работы горелки от величины нагрузки на котельный агрегат

Одним из основных факторов влияющих на расход топлива котельными агрегатами работающими на твердом топливе из материалов в основу которых входит древесина, а в частности в нашем случае это пеллеты является влажность. Влажность снижает теплотворную способность топлива на древесной основе, что в свою очередь приводит к увеличению расхода топлива котельным агрегатом.

Разрабатываемая пеллетная горелка должна обеспечивать необходимую производительность дозирующего органа шнекового питателя. Результаты расчетов представлены в таблице 3.2 и на рисунке 3.2.

Таблица 3.2 Расчет рабочих режимов горелки в случае снижения теплотворной способности топлива (повышения влажности пеллет).

|

Тепловая мощность, кВт |

Низшая теплота сгорания древесных пеллет, ккал/кг |

КПД котельного агрегата |

Необходимый расход топлива, кг/ч |

Диаметр корпуса D, м |

Диаметр дутьевой трубы d, м |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

750 |

4500 |

0,85 |

168,47 |

0,208 |

0,098 |

|

750 |

4400 |

0,85 |

172,30 |

0,208 |

0,098 |

|

750 |

4300 |

0,85 |

176,30 |

0,208 |

0,098 |

|

750 |

4200 |

0,85 |

180,50 |

0,208 |

0,098 |

|

750 |

4100 |

0,85 |

184,90 |

0,208 |

0,098 |

|

Шаг питателя, м |

Насыпная плотность топлива, кг/м3 |

КПД питателя |

Частота вращения питателя, об/мин |

Передаточное число редуктора |

Частота вращения ЭД, об/мин |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

750 |

4000 |

0,85 |

189,53 |

0,208 |

0,098 |

|

750 |

3900 |

0,85 |

194,39 |

0,208 |

0,098 |

|

750 |

3800 |

0,85 |

199,50 |

0,208 |

0,098 |

|

0,085 |

650 |

0,5 |

4,03 |

195 |

785 |

|

0,085 |

650 |

0,5 |

4,12 |

195 |

804 |

|

0,085 |

650 |

0,5 |

4,22 |

195 |

823 |

|

0,085 |

650 |

0,5 |

4,33 |

195 |

844 |

|

0,085 |

650 |

0,5 |

4,44 |

195 |

865 |

|

0,085 |

650 |

0,5 |

4,56 |

195 |

888 |

Рисунок 3.2 Результаты расчета

В результате выполненных расчетов выявлены оптимальные режимы работы пеллетной горелки. В частности при передаточном отношении червячного редуктора z = 195 для достижения номинальной тепловой мощности котла необходимо вращать спиральный транспортер с частотой вращения nтр = 3,85 об/мин, соответственно частота вращения приводящего электродвигателя составит nэд = 750 об/мин.

Регулирование производительности питателя при снижении тепловой нагрузки необходимо производить плавно. Этого возможно добиться при помощи снижения частоты вращения приводного электродвигателя частотным преобразователем.

В случае снижения теплотворной способности пеллетного топлива необходимо несколько увеличить частоту вращения спирального питателя и при работе на номинальной тепловой нагрузке котельного агрегата частота вращения питателя может достигать 4,5 — 5 об/мин, а частота вращения электродвигателя достигает 880 — 900 об/мин. Следовательно с учетом работы на топливе низкого качества необходимо выбирать электродвигатель с более высокой частотой вращения вплоть до 1500 об/мин.

Преимущества и недостатки

Топливные гранулы — экологически чистое топливо с содержанием золы, как правило, не более 3 %. При производстве пеллет в основном используются отходы лесопильных производств и сельского хозяйства, которые ранее в основном вывозились на свалки и гнили, а по прошествии нескольких лет начинали гореть или тлеть.

Однако, если в месте произрастания сырья окружающая среда содержит токсины или радиоактивные вещества, то при сжигании гранул эти вещества могут быть распылены в атмосферу.

Так как не содержат пыли и спор, гранулы менее подвержены самовоспламенению и не вызывают аллергическую реакцию у людей[источник не указан 2030 дней].

Гранулы отличаются от обычной древесины высокой сухостью (влажность всего 8—12 %, а влажность сырых дров — 30—50 %) и большей — примерно в полтора раза — плотностью, чем дрова. Эти качества обеспечивают высокую теплотворную способность по сравнению со щепой или дровами — при сгорании тонны гранул выделяется приблизительно 3,5 тысяч кВт·ч тепла, это почти в два раза меньше, чем при сгорании тонны , в полтора раза больше, чем у обычных дров, и всего в два раза (почти в три раза) меньше, чем при использовании газа, мазута или дизельного топлива.

Низкая влажность — это не только преимущество гранул как топлива, но и проблема их производства. Сушка может оказаться одной из основных статей расходов при производстве топливных материалов из отходов деревообработки. Кроме того, в зависимости от производства, сбор, сортировка и очистка сырья также могут повлечь дополнительные затраты

Процесс сушки важно тщательно спланировать, что позволит уменьшить риски, связанные с качеством готовой продукции, её себестоимостью и пожароопасностью производства. Лучшим вариантом является производство биотоплива из сухой стружки.

Одно из важнейших преимуществ гранул — высокая и постоянная насыпная плотность, позволяющая относительно легко транспортировать этот сыпучий продукт на большие расстояния. Благодаря правильной форме, небольшому размеру и однородной консистенции продукта гранулы можно пересыпать через специальные рукава, что позволяет автоматизировать процессы погрузки-разгрузки и также сжигания этого вида топлива.

Для эффективного использования топливных гранул требуется особый вид печи: пеллетный котёл.

Печь на отработанном масле: варианты изготовления устройства своими руками

Определение качества пеллетов (топливных гранул)

- визуальный осмотр гранул. Поверхность пеллет должна быть гладкой и блестящей, без явных трещин и сколов. Эти показатели являются подтверждением соблюдения технологического процесса в момент изготовления и спрессовывания, а в роли связки использовалась натуральная древесина

- тест на ломкость. Качественный топливный материал не должен крошиться при пальпации, поэтому лучше всего применять твердые гранулы. Пеллеты с нарушением процесса изготовления начнут крошиться уже в момент передачи шнековым оборудованием в топку.

- выбирать пеллеты, упакованные в мешки. Топливные гранулы при таких условиях хранения и транспортировки не будет соединяться с пылью, которая негативно влияет на работу всей системы отопления. Покупать топливный материал следует соответственно параметрам, размерам и типам, указанным в паспорте самой котельной установки.

- изучить оттенок гранул. Пеллеты светлых тонов свидетельствуют об использовании в производстве древесных материалов без коры и лишних примесей, они считаются самыми эффективными при отапливании. Гранулы темного цвета говорят о том, что производитель использовал кору и древесные отходы в качестве сырья, поэтому эффективность их будет значительно ниже.

Изготовление в домашних условиях

Технология производства пеллетного топлива кажется простой, но в домашних условиях его изготовление оказывается не всегда рентабельным и довольно трудным. Одной из главных проблем при создании производственной линии в частном хозяйстве является отсутствие специального оборудования — гранулятора. В продаже можно найти бытовые модели, но их стоимость довольно высока.

Безусловно, сделать пеллетайзер можно и самостоятельно, но это сложная задача. Недостаточно изготовить все необходимые для станка детали: во время сборки потребуется точная подгонка. Перед тем как начать делать пресс для пеллет своими руками, необходимо правильно оценить имеющиеся навыки.

Вторая проблема заключается в доступности материалов для изготовления пеллетного топлива. Думать о возможности производства гранул в домашних условиях стоит лишь в том случае, когда есть возможность регулярно получать сырье, причем оно должно быть бесплатным либо иметь минимальную стоимость. Только в такой ситуации появится возможность обеспечить себя качественным экологичным видом топлива.

Также следует сказать, что применение станков с плоскими матрицами позволяет избежать цикла вторичного дробления. В них установлены зубчатые ролики, благодаря которым щепа перетирается до требуемого состояния. Без сушки опилок обойтись не получится, и для решения поставленной задачи многие мастера собирают барабанные сушилки простой конструкции. Также следует помнить, что лучший материал для изготовления пеллетного топлива — хвойная древесина. Из тополя, липы или ивы сделать гранулы не получится.

Некоторые минусы

Как производят гранулы пеллеты из древесины

Для производства пеллет берут самую недорогую древесину, которую невозможно использовать больше ни в каких целях. Это обрезки, щепа, опилки. Эти отходы сортируют, очищают от примесей, отсеивают песок и т.п. Далее, мощный магнит, используемый на сортировочной ленте, притягивает железо (например, гвозди). После удаления посторонних предметов древесные отходы отправляются в молотковую дробилку, где их измельчают до фрагментов размером в 4 мм. Это этап называется предварительным измельчением. Необходим он для равномерного просушивания сырья на следующем этапе.

Пеллеты делают и отходов деревообрабатывающей промышленности и агрокомплекса

Полученные опилки высушивают в специальном бункере до требуемой влажности (8–12%). После чего их отправляют на повторное измельчение. В результате получаются мелкие фрагменты древесины, которые после доведения до идеальной влажности (10%) отправляют в пресс-гранулятор. Здесь под воздействием давления (в некоторых прессах высокой температуры) древесные опилки превращаются в гранулы. Для этого состав пропускают через матрицу, в которой вырезаны круглые отверстия. Конструкция пресса — гранулятора напоминает обычную мясорубку: тесто продавливается через отверстия, и получаются гранулы. В охладительной колонке их остужают. Так получается конечный продукт — топливные пеллеты.

Современный дачный домик с стиле лофт: 6 фото

Площадь дома на фото чуть больше 37кв.м, в доме есть гостиная, кухня-столовая, ванная и 2 спальни. Глядя на фотографии интерьера, трудно поверить, что все это уместилось в этом крошечном пространстве.

Благодаря большому количеству окон и света, изнутри дом совершенно не кажется маленьким. Наоборот, создается ощущение простора и уюта одновременно.

За кухней расположены ванная и спальня. Место под лестницей на мансарду используется как кладовка.

Небольшая спальня внизу за счет больших окон кажется светлой и уютной.

На мансарде расположена достаточно просторная детская спальня.

Видео по теме

Сравнение технологий производства пеллет

Из древесины

Этапы производства гранул из древесины:

- Крупное дробление древесных отходов в молотковой дробилке.

- Просушка измельченной древесины в сушильном барабане.

- Мелкое дробление (доведение до состояния древесной пыли).

- Контроль влажности в смесителе (при необходимости подача пара либо воды).

- Прессование и грануляция топливных пеллет в пресс-грануляторе.

- Охлаждение готовых гранул цилиндрической формы в охладителе ( температура 70- 90°С).

- Расфасовка и упаковка готовой продукции в мешки.

Из опилок

Изготовление гранул из опилок происходит так:

- Высушить опилки, чтобы их влажность не превышала 12%.

- Взять сито, и просеять опилки, чтобы в гранулятор не попал мусор (маленькие камни, листва и т.д.).

- Измельчение опилок в молотковой мельнице.

- Если влажность составляет ниже 8%, измельченные опилки необходимо подать в смеситель (повысить влажность до 8-10%).

- Грануляция пеллетов из опилок.

- Охлаждение и просушка гранул в охладителе.

- Упаковка пеллетов из опилок в бумажные мешки.

Из соломы

Производство пеллетов из соломы:

- Измельчение соломы (длина до 4 мм).

- Повторное дробление в мельничной дробилке.

- Просушка в сушильном барабане.

- Контроль влажности измельченной соломы в смесителе (подача воды или пара).

- Прессовка и грануляция соломенной муки.

- Охлаждение гранул соломы в охладителе.

- Упаковка соломенных пеллетов.

Из горбыля

Пеллеты из горбыля производят следующим образом:

- Обработка горбылей в рубильной машине (длина щепы до 50 мм).

- Дробление щепы в молотковой дробилке.

- Просушка щепы горбыля в сушильном барабане (влажность от 8 % до 12%).

- Мелкое дробление в мельничной дробилке (до состояния древесной пыли).

- Контроль влажности в смесителе (если влажность ниже 8 % подается пар или вода).

- Грануляция древесной муки горбыля в пресс-грануляторе.

- Охлаждение цилиндрических гранул горбыля.

- Упаковка пеллетов из горбыля в мешки.

Из торфа

Технология изготовления торфяных топливных гранул такова:

- Необходимо выложить торф, чтобы он просушился естественным путем.

- Его необходимо очистить от мусора (корни растений, листвы, камней).

- Измельчение торфа в дробильной машинке.

- Просушить торфяную массу в сушилке до влажности не больше 12%.

- Повторно измельчить (мелкое дробление) на дробильной мельнице.

- Подать измельченную торфяную массу в пресс-гранулятор со встроенным смесителем для грануляции торфа и обработки паром.

- Охладить торфяные пеллеты в охладительной колонке.

- Упаковать готовые топливные гранулы в мешки.

Основные параметры пеллеты

Пеллеты для отопления это гранулы белого или оттенков коричневого цвета, длиной от 10,00 до 30,00 мм, диаметром 6,00 и 8,00 мм, реже встречается топливо диаметром 10,00 мм, предельный диаметр гранул 25,00 мм. Потемнение пеллет связано с присутствием в структуре материала различных несгораемых остатков (пыли, земли, ряда других).

Главными параметрами пеллет являются:

- зольность (чем ниже, тем лучше и меньше золы, так котел придется чистить гораздо реже);

- влажность;

- теплотворная способность (ENPlus-A1 – 18,0 Мдж/кг, ENPlus-A2 – 18,0 Мдж /кг, EN-B – 15,0 МДж/кг).

- общая длина;

- степень плотности;

- диаметр;

- насыпная масса;

- класс истираемости.

Подведение итогов

Отопление дома пеллетами – вполне экономичный и эффективный способ обогрева жилья, особенно в случае отсутствия централизованной подачи газа. По всем параметрам этот вид топлива превосходит обычные дрова, лишь немного уступая газовому отоплению.

Учитывая солидный список преимуществ и практически полное отсутствие недостатков, пеллеты можно считать отличным выбором для отопления загородного дома.

На видео наглядно показан процесс работы компактного камина на пеллетах.