Ручная дуговая сварка

Содержание:

- Принцип сваривания

- Термомеханический класс

- Назначение

- На что обратить внимание при выборе мебели?

- Детская

- Какой размер конструкции выбрать

- Как пересаживать?

- Значения[править | править код]

- Слои и расположение в пространстве

- Виды декоративных текстур

- Что такое холодная сварка?

- Виды соединений

- Классификация способов сварки

- Правильно заточить вольфрамовый электрод

- Способы сварки

- Фоамиран для начинающих: Кукла

- Брак и швейные дефекты

- Цены на модельный ряд наливных полов Старатели

- Сварка автомат: что это

Принцип сваривания

Как говорилось выше, принцип сваривания плавлением основан на процессе смешивания расплавленного металла в зоне сваривания, с образованием прочного, неразборного соединения. Источник тепловой энергии, имеющий довольно большую мощность, концентрирует тепловую энергию на малой площади сварочной ванны. Именно в этой ванне и находится доведённый до точки плавления сплав, который туда подаётся либо с использованием электрода, либо со специальной проволокой (в случае сваривания несгораемым электродом). Перемещая источник тепловой энергии вдоль кромки соединяемых деталей, перемещают и сварочную ванну, постепенно добавляя в неё присадочный материал. После остывания, материал ванны кристаллизуется, что приводит к образованию прочного сварного шва.

Процесс розжига высокотемпературной дуги состоит из трёх последовательных действий. Сначала электродом касаются заготовки, в результате чего получается короткое замыкание, вызывающее нагрев его кончика. Далее, кончик отводят на небольшое расстояние от детали, это расстояние подбирается опытным путём. Оно должно быть таким, при котором дуга наиболее устойчива. Разогрев электрода необходим для устойчивой экзоэмиссии электронов, которая также гарантирует устойчивую электрическую дугу.

Принцип сварки плавлением

При плавлении электрода происходит перенос присадочного материала в сварную ванну, и детали соединяются. На некоторых сварочных аппаратах, предназначенных для сварки несгораемым электродом, поджиг дуги является бесконтактным. Он выполняется специальным устройством, называемым осциллятором.

Термомеханический класс

Третий класс с точки зрения физики: здесь используются оба вида воздействия на поверхности: тепло и давление. Представляем виды и способы сварки термомеханическим способом:

Диффузионная. Поверхности сдавливают, затем нагревают в высоком вакууме, добиваясь взаимной диффузии атомов. Эффективен, когда металлы для сварки плохо совмещаются друг с другом или материалы разные по своей природе, например, металл с керамикой. Способ недешевый, применяется в основном в аэрокосмической сфере, других высокотехнологических отраслях.

Разновидности сварки давлением.

Все следующие пункты – виды контактной сварки

- Контактная электрическая. Здесь все просто: перед тем, как надавить, нужно хорошенько разогреть. Поверхности разогревают током в местах соединения, затем сдавливают или осаживают. Отличный высокопроизводительный способ, хорошо поддается автоматизации. Широко применяется в строительстве, машиностроении.

- Шовная контактная – разновидность контактной сварки: шов формируется электродами внахлестку.

- Точечная контактная. Между двумя электродами размещают поверхности. Ток включается после плотного сжимания, в результате чего образуется сварная точка с диаметром, равным диаметру поверхности электрода. Чрезвычайно интересна разновидность – рельефная сварка. Контакт электродов проводят по определенным заранее выступам – рельефам, которые в итоге деформируются, поверхность выравнивается.

- Точечная конденсаторная – «сварка с запасенной энергией в конденсаторах». Отличается малым потреблением мощности, применяется в работе с мелкими деталями и при использовании оптических приборов – часовых механизмов, авиационных приборов и т.д.

Для термомеханического класса характерно комбинирование применения повышенных температур и механических изделий.

Кузнечная сварка

Сварка ковкой, ручная ковка – это одни из самых старинных способов сварки. Металл разогревается до необходимой температуры и дальнейшее его соединение происходит под действие кузнечного молота, либо гидравлическим прессом.

Контактная сварка

При контактной сварке применяется электрический ток, который соединяет металлы. Данный метод предусматривает формирование электрической дуги, которая расплавляет металл. Регулирование мощности тока позволяет обрабатывать более толстые металлы.

Точечная сварка

Самый распространённый вид – это точечная контактная сварка, так как данный метод может применяться и в домашних условиях. Детали зажимаются в электродах или специальных клещах, затем между электродами пускают ток, происходит разогрев металла, электроды сжимают сильнее и происходит «проковка», металл кристаллизуется под давлением.

Рельефная сварка

На металлических заготовка имеются специально подготовленные выпуклости – рельефы, и сварочные поверхности контактируют только в зонах данных рельефов, происходит пластическая деформация этих самых рельефов во всем остальном принцип метода тот же – через детали пропускают ток под усилием сжатия металлов.

Диффузионная сварка

Основа метода – физический процесс диффузии. Как известно, металлы, плотно прижатые друг к другу могут сливаться на молекулярном уровне.

Сварка происходит к защитной среде – вакууме, либо специальных защитных газах. Детали обрабатывают от шероховатостей, промывают ацетоном для обезжиривания, далее происходит нагрев металлов и их сжатие.

При нагреве высокочастотными токами, металл помещается в магнитное поле, в процессе этого в металле индуцируется электродвижущая сила, которая вызывает в нем ток, происходит поверхностный эффект (ток распределяется неравномерно, у поверхности он больше, благодаря этому металл греется быстрее) и эффект близости (энергия более усиленно концентрируется у поверхности за счет распространения влияния собственного переменного магнитного поля и поля других источников).

Назначение

На что обратить внимание при выборе мебели?

Детская

Глянцевый натяжной потолок в детской дает ребенку пространство для фантазий. Это может быть фото-печать, комбинация двух цветов или потолок типа «Звездное небо». Какое бы оформление не было выбрано, нужно учитывать, что цвета не должны переутомлять ребенка и то, что по мере взросления рисунки могут ему надоесть.

На фото детская для мальчика выглядит стильно в синем цвете. Натяжной потолок-эллипс перекликается с акцентной стеной и текстилем.

На фото простое белое полотно добавляет света в детскую и гармонично сочетается с общим стилем детской подростка.

Какой размер конструкции выбрать

Как пересаживать?

Выкапывать и пересаживать фуксию следует, только если ее корни заняли в горшке все место. Обычно это происходит каждый год, поэтому весной проводят пересадку. До пересадки растению укорачивают побеги, а корни проверяют на наличие гнили. Новый горшок берут на 2-3 см больше предыдущего, на дно насыпают дренаж, который занимает 15-20% всей емкости. После пересадки растение надо полить и опрыскать.

Ампельные растения высаживают в одну емкость по 4-5 штук, тогда оно сможет образовать красивый куст с ниспадающими ветками.

Значения[править | править код]

IDправить | править код

Java Edition:

| Печь | Пространство имён ID |

|---|---|

| Блок | |

| Блок-сущность |

Bedrock Edition:

| Печь | Пространство имён ID | Числовой ID |

|---|---|---|

| Не светящийся блок | 453 | |

| Светящийся блок | 454 | |

| Блок-сущность | — |

Состояния блокаправить | править код

| Название | Значение | Описание |

|---|---|---|

| facing | Сторона, в которую коптильня направлена лицом.Всегда напротив стороны, в которую смотрит игрок при размещении блока. | |

| lit | Если коптильня светится. |

Слои и расположение в пространстве

Шов металла может состоять из валика, сделанного за один проход. В этом случае он называется однослойным. При большой толщине свариваемых деталей выполняют несколько проходов, в результате которых последовательно образуются валики один на другом. Такое сварочное соединение называется многослойным.

Учитывая многообразие производственных ситуаций, при которых происходит сварка, понятно, что сориентированы швы в каждом конкретном случае по-разному. Бывают швы нижние, верхние (потолочные), вертикальные и горизонтальные.

Вертикальные швы проваривают обычно снизу верх. Применяется траектория перемещения электрода по полумесяцу, елочке или зигзагом. Начинающим сварщикам удобнее перемещать полумесяцем.

При горизонтальной сварке делают несколько проходов от нижней кромки соединяемых деталей до верхней кромки.

В нижнем положении проводят сварку встык или любым угловым способом. Хороший результат дает сварка под углом 45 °, «в лодочку», которая может быть симметричной и несимметричной. При сваривании в труднодоступных местах лучше применять несимметричную «лодочку».

Сложнее всего проводить сварку в потолочном положении. Для этого нужен опыт. Проблема заключается в том, что расплав пытается стечь из рабочей зоны. Чтобы этого не случилось, сварку проводят короткой дугой, силу тока уменьшают на 15-20 % по сравнению с обычными значениями.

Если толщина металла в месте сварки превышает 8 мм, то нужно выполнить несколько проходов. Диаметр первого прохода должен равняться 4 мм, последующих — по 5 мм.

В зависимости от ориентации шва выбирают соответствующее положение электрода. Для выполнения горизонтальных, вертикальных, потолочных соединений, сварки неповоротных стыков труб электрод направляют углом вперед.

При сварке угловых и стыковых соединений электрод направляют углом назад. Труднодоступные места проваривают электродом под прямым углом.

Виды декоративных текстур

Понятно, что в промышленном производстве фактурные потолки выпускают только с упорядоченными, повторяющимися текстурами. Ранее фактуры для натяжного декора были представлены в основном замшевой разновидностью сатина. Сегодня среди новинок можно отыскать более интересные решения:

- Пленки с фактурой природного камня;

- Имитация натуральных тканей;

- Фактурные полотна с оптическими эффектами.

Замш отлично смотрелся в качестве потолочной отделки для специфически оформленных интерьеров. Например, вставка натяжного потолка красного или бордового цвета самым удачным образом сочеталась с тяжелыми золочеными светильниками и меблировкой в стиле XVII века.

Потолок для интерьера в стиле барокко

Декоративный потолок под фактуру камня

Имитация мрамора давно используется в отделке стен и полов помещений. С недавних пор производители стали активно предлагать натяжные полотна с текстурой мрамора, малахита и мраморовидного кальцита.

Мраморная текстура

Смотрится фактурный потолок под мрамор достаточно выразительно. В некоторых случаях характерную слоистую текстуру окрашивают в необычные цвета, например, «красного золота» или гипсового кальцита.

Красный мрамор

Малахитовые фактурные полотна выглядят более консервативно, для того чтобы удачно вписать текстурированный натяжной материал в интерьер квартиры, потребуется серьезно поработать с цветом обоев и фактурой напольного покрытия.

Имитация натуральной ткани

Обычно для декорирования потолка используют имитации натурального шелка. Красивая переливающаяся поверхность хорошо вписывается в дизайн комнат, оформленных в восточном стиле.

Тканевая текстура

Кроме чистого шелка, для потолка могут применяться ткани с нанесенным рисунками и узорами, имитирующие аппликацию и ручную вышивку.

Новый подход к формированию текстурированной поверхности

Для того чтобы получить объемный фактурный эффект, не обязательно даже наносить определенный микрорельеф. Тот же результат можно получить, умело используя игру теней.

Например, на приведенном ниже фото потолок кажется покрытым рельефными зигзагообразными полосками. Хотя на самом деле это всего лишь умелое использование иллюзии, возникающей при сочетании черных и белых цветов.

Оптитеческая иллюзия фактурного потолка

Что такое холодная сварка?

Холодная сварка – процесс, при котором происходит соединение двух твердых тел без нагрева свариваемых деталей на стыке соединения. Отличительной особенностью холодной сварки металлов является отсутствие фазы расплавления.

На первый взгляд, холодная сварка может показаться волшебством. Многие люди не могут понять, как может производится процесс соединения без нагрева, электрического тока или специальных растворов. Если посмотреть видео – у многих возникает мысль: «Это что-то магическое». На самом деле никакой магии нет.

Метод холодной сварки основан на использовании пластической деформации, с помощью которой разрушают на свариваемых поверхностях хрупкую пленку окислов. В настоящее время известно, что сила сцепления от контакта может быть значительно увеличена благодаря сильному сжатию деталей между собой, увеличению времени контакта, повышению температуры деталей, а также от комбинирования вышеперечисленных факторов.

Основная трудность подготовки поверхности деталей заключается в тщательном удалении с нее органических и окисных пленок. Органические пленки – это тонкие пленки масел, жирных кислот и парафинов, покрывающие свариваемые поверхности. Препятствуют сцеплению также пленки адсорбированных на поверхности газов.

При контакте с кислородом или другими реактивными веществами происходит образование поверхностных слоев, которые в значительной мере или полностью исключают вероятность возникновения эффекта холодной сварки. Ведь именно образующаяся из-за содержания кислорода в воздухе на поверхности металла оксидная пленка не дает соединиться свариваемым деталям в нормальных условиях. Кстати, даже при помещении в вакуум оксидная пленка не исчезает, то есть поверхность металла требует дополнительной очистки.

При холодной сварке металлы соединяются благодаря совместному пластическому деформированию по поверхности их взаимного контакта. Образование цельнометаллического соединения происходит за счет возникновения металлических связей между соединяемыми металлами. Эти связи возникают между атомами при сближении поверхностей соединяемых материалов в результате образования общего электронного облака, взаимодействующего с ионизированными атомами обеих металлических поверхностей. Сварное соединение образуется только путем деформации, без нагрева извне. Это обстоятельство позволяет сваривать термически разупрочняемые материалы без нарушения их физических свойств. Отсутствие нагрева исключает опасность образования хрупких интерметаллических прослоек в зоне контакта разнородных металлов (например, алюминия и меди). Холодную сварку можно выполнять во взрывоопасной среде, возможна герметизация объектов, нагрев которых недопустим (это широко используют в промышленности).

В реальных условиях нет идеально чистых и гладких металлических поверхностей. На них имеются неровности, выступы, окисные, адсорбированные пленки, органические пленки, которые препятствуют сближению поверхностей на расстояния действия межатомных сил. Поэтому получение сварного соединения возможно только при значительных пластических деформациях, приводящих к сминанию выступов, разрушению и раздроблению поверхностных слоев и их удалению из зоны сварного соединения вследствие пластического течения. В результате в контакт вступают по всей свариваемой поверхности чистые слои металла, между которыми образуется металлическая связь.

Исследования показали, что даже у самых гладких поверхностей металлических деталей есть шероховатости, и именно эти высокие точки прикасаются к противоположной детали. В процессе образования сварного шва фактически участвуют лишь несколько тысячных долей процента площади поверхности детали, но этих микроскопических участков вполне достаточно для создания мощных молекулярных соединений. Так что при соблюдении необходимых показателей гладкости свариваемых поверхностей деталей между точками соприкосновения создается мощнейшая связывающая сила.

Снижение прочности сварного соединения за счет уменьшения толщины металла в месте соединения до известной степени компенсируется повышением прочности деформированного металла, получающего наклеп. Например, предел прочности технически чистого алюминия в зоне максимальной деформации возрастает примерно в два раза.

Виды соединений

В зависимости от взаимного расположения деталей сварочные соединения происходят:

- встык;

- внахлест;

- угловым способом;

- тавровым способом.

При сварке встык приваривают торцы двух деталей, расположенных в одной плоскости. Стык может выполняться с отбортовкой, без скоса и со скосом. Форма скоса может напоминать буквы Х, К, V.

В некоторых случаях сварку делают внахлест, тогда одна деталь частично водружена на другую, расположенную параллельно. Совмещенная часть является нахлестом. Сваривание при этом делают без скоса с двух сторон.

Часто появляется необходимость сделать сварной угол. Такое соединение относят к угловому типу. Оно всегда выполняется с двух сторон, может не иметь скосов или иметь скос на одной кромке.

Если сварные части образовали в результате букву Т, значит было сделано тавровое соединение. Иногда детали, сваренные тавровым швом, образуют острый угол.

В любом случае одна деталь приваривается при этом к боковой части другой. Сваривание проводят с двух сторон без скоса или со скосами с каждой стороны.

Классификация способов сварки

Основными способами создания сварочных швов выделяются три основные виды сварки. Плавление элементов без прилагаемого усилия или давления применяется к оборудованию, способному работать электрической дугой или газовым пламенем. Расплавленные металлы соединяются в сварочной ванне, образуя защитный слой поверх деталей для предотвращения окислов и взаимодействия с кислородом.

Электродуговая сварка

Термомеханическим видом соединения подразумевается применение давления и тепловой энергии. Подогрев заготовок элементов осуществляется за счет тепловой энергии, механическое усилие придает нужное соединение пластичному металлу. Классификация сварки имеет третий вид, при котором производится давление на части материалов. В результате действий, материал сжижается, становится текучим, что дает возможность соединить материалы в труднодоступных местах. Загрязнённый слой отводится на поверхность текучей жидкости, в результате чего появляется обновлённый слой, чистый шов.

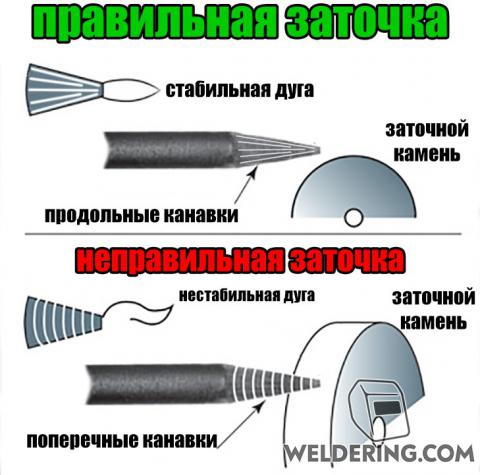

Правильно заточить вольфрамовый электрод

Заточка вольфрамового электрода, точнее способ и угол заточки, оказывают существенное влияние на форму дуги и ее поведение и, как следствие, на форму сварного шва и срок службы неплавящегося электрода.

Для заточки необходимо применять круги с мелким абразивным зерном (идеальный вариант – это алмазный круг). Целесообразно применять шлифовальные круги с зернистостью 40 и менее (размер абразивных части менее 400 мкм), поскольку в данном случае риски от абразива на поверхности будут менее глубокие и в процессе заточки будет стачиваться меньше драгоценного вольфрама. Глубокие канавки от абразива вызывают потери энергии и нестабильное поведение дуги. Желательно на абразивном круге, где производится зачистка не работать с другими материалами т.к. их частички могут осаживаться на поверхность электрода.

Заточку вольфрамового электрода необходимо производить в продольном (по оси электрода), а не в поперечном направлении.

Поскольку вольфрамовые электроды в процессе изготовления имеют структуру зерна, которая расположена вдоль оси и заточка в поперечном направлении является шлифованием поперек зерна. Но это является не столь существенным как тот факт, что электроны текут с большой плотностью по поверхности электрода и, если на нем канавки от заточки расположены поперек – электронам тяжелее их преодолевать. Поскольку дуга ищет места с наименьшим сопротивлением – она может возникнуть не на конце вольфрамового электрода, а в канавках от шлифования и будет вращаться вокруг заостренного конца, что в свою очередь вызывает перегрев электрода и его быстрый износ.

Если следы от абразива расположены вдоль – электроны текут равномерно к заостренному концу электрода с меньшим сопротивлением. В данном случае дуга зажигается на конце, является более стабильной и менее нагревает вольфрамовый электрод, что увеличивает срок его службы.

В процессе заточки следить чтобы металл не перегревался. Признаком перегрева является изменение цвета поверхности и показывает, что на поверхности образовались оксиды, которые имеют большее сопротивление чем вольфрам и будут препятствовать зажиганию дуги.

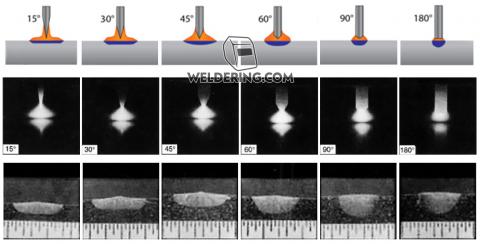

Угол заточки вольфрамового электрода, играет главную роль при сварке аргоном.

Чем тупее угол заточки >30°:

- тяжелее зажигание дуги;

- более узкий сварной шов;

- необходима больше сила сварочного тока;

- увеличение возможности блуждания дуги;

- возрастание глубины проплавления металла;

- дольше срок службы электрода из вольфрама.

Чем острее угол заточки <30°:

- легче зажигание дуги;

- более широкий сварной шов;

- необходима меньше сила сварочного тока;

- уменьшение возможности блуждания дуги;

- снижение глубины проплавления металла;

- меньше срок службы электрода из вольфрама.

В процессе аргонной сварки на переменном токе на конце неплавящегося электрода выделяется значительное количество тепла, которое расплавляет вольфрам, поэтому необходимо делать небольшое притупление, которое позволит сформировать шарик расплавленного вольфрама на конце.

Способы сварки

На данный момент существует множество методов, используемых для сварки. Их разделяют по различным критериям. Данная информация будет полезна для новичка, поэтому с ней обязательно следует ознакомиться.

В зависимости от нагрева кромки изделия могут полностью расплавляться или же находиться в пластическом состоянии. Первый способ требует также прикладывать к соединяемым деталям определенные усилия – сварка давлением.

Во втором – соединение формируется в результате образования сварочной ванны, в которой находится расплавленный металл и электрод.

Существуют и другие способы сварки, при которых изделие не нагревается вовсе – холодная сварки, или не доводятся до пластического состояния – соединение с помощью ультразвука.

Способы и разновидности сварки.

Ниже перечислены остальные виды сварки:

-

Кузнечная.

В данном методе концы соединяемых изделий нагреваются в горне, а затем проковываются. Подобный способ является одним из самых древних и в настоящее время практически не применяется. -

Газопрессовая.

Кромки изделий нагреваются ацетиленокислородным племенем по всей плоскости и доводятся до пластического состояния, после чего подвергаются сжатию. Подобный метод отличается высокой эффективностью и производительностью. Используется в строительстве газопроводов, железной дороги, машиностроении. -

Контактная.

Детали включаются в электрическую цепь сварочного оборудования и через них пропускают ток. В месте контакта деталей происходит короткое замыкание, в результате которого в месте соединения выделяется большое количество теплоты. Ее достаточно, чтобы расплавить и соединить металл. - Стыковая, точечная и шовная – разновидности контактного метода скрепления изделия.

-

Роликовая.

Используется в соединении листовых конструкций, требующих качественных и надежных швов. -

Термитная.

Металл скрепляется в результате сжигания термита – смеси из порошка железной окалины и чистого алюминия. -

Атомно-водная.

Кромки изделия расплавляются по действием дуги, горящей между двумя вольфрамовыми электродами. Электроды подсоединяются в специальные держатели, по которым подается водород. В результате дуга и жидкий металл сварочной ванны защищены водородом от вредного воздействия таких атмосферных газов, как кислород и азот. -

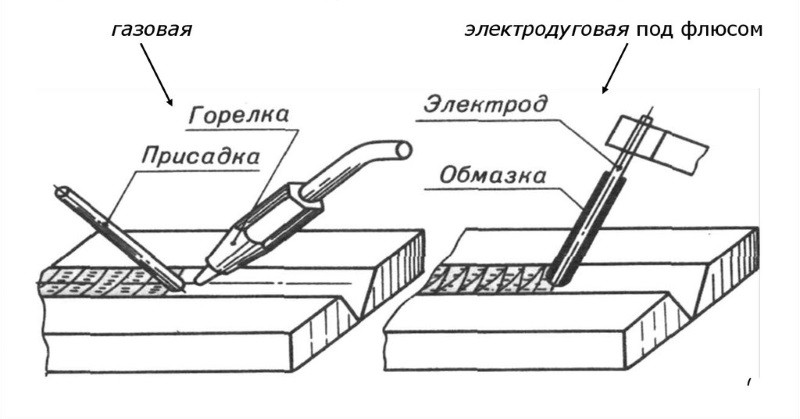

Газовая.

Суть способа заключается в применении пламени для нагрева и плавления деталей. Пламя получается в результате сжигания горючего газа в атмосфере кислорода. Газокислородную смесь получают с помощью специальных горелок.

Метод газовой сварки относится к сварке плавлением. Зазоры между изделиями заполняются с помощью присадочной проволоки. Этот способ широко используется в различных областях человеческой жизнедеятельности. Наиболее часто встречается при соединении тонкостенных изделий, цветных металлов, чугуна.

При работе с инверторным аппаратом немаловажное значение имеет полярность электродов. В зависимости от схемы меняется интенсивность нагрева детали, что позволяет создавать различные условия сваривания

Фоамиран для начинающих: Кукла

В простейшем варианте для куклы берутся листы фома бежевого (телесного) оттенка, красного и черного цвета. Кроме того, потребуется листок пестрой расцветки или же с каким-либо принтом. Также в дело пойдут три шарика из пенопласта разного диаметра (40, 50 и 70 мм). Начинается «Фоамиран для начинающих — пошаговый мастер класс» с распечатки шаблоны-выкройки и переноса деталей на расходный материал.

Затем самый большой пенопластовый шар располагается на специальной подставке. Лист фома бежевого цвета нагревается и им накрывается шар, натягивая лист до середины окружности, после чего края обрезаются. С противоположной стороны шара действия по обтягиванию телесным фоамираном повторяются. Стыки оформленной головы по возможности маскируются волосами, косыночкой или шляпкой и аккуратно подравниваются.

Для тела материал складывается конусом (импровизированным платьем), в который «вставляется» шарик поменьше и обклеивается выкройкой для трусиков. Для рук и ног четыре бамбуковые палочки тоже оборачивают нагретым фомом бежевого цвета. Самый маленький шарик разрезается пополам, и будущие башмачки покрываются черным материалом.

Далее голова и туловище соединяются посредством зубочистки и фиксируются клеем. К тельцу подклеиваются руки и ноги с «одетыми» башмачками. Завершается кукла своими руками из фоамирана зарисовкой деталей лица и иных недостающих элементов.

Фоамиран для начинающих: Елка

Ещё один «Фоамиран для начинающих» мастер класс предлагает простую поделку, которая впоследствии пригодится в качестве подарка к Новому году или для украшения домашнего интерьера, — создание новогодней елочки. Последовательность её выполнения заключается в нарезании зеленого фома квадратами 2*2 см. На каждом из них по диагонали насекается бахрома, элемент прогревается при помощи утюга, загибается на карандаше. Заготовки ярусами приклеивается на предварительно подготовленной заготовке ствола елки – картонном конусе. Финальной точкой поделки станут елочные бусы, роль которых сыграет бисер, расположенный между «еловыми» лапами.

Украшения и бижутерия

Поделки из фома могут не только служить заменой живым цветам, а и украшать собой различные украшения. Часто ими декорируют броши, заколки и ободки для волос; например, крепят бутон розы на шпильке. Да любую бижутерию возможно дополнить или оформить фоамираном. Мастера предпочитают работать с гребнями и крабами, крепежами-заготовками для сережек и клипс, брелков и т.п. Все они смотрятся стильно и эффектно, и станут альтернативой дорогой фирменной бижутерии.

Фоамиран для начинающих: Брошь

Изысканным аксессуаром будет брошь в виде цветка камелии. Они выполняется из фома нежно-розового и терракотового цветов по «Фоамиран — цветы для начинающих» фото-инструкции. Дополнительно берется пастель аналогичных оттенков и металлическая основа под брошь. Технология заключается в повторении следующих действий.

По подготовленным заранее шаблонам листочков и пестиков из фома вырезается необходимое число заготовок. Лепестки тонируют сухой пастелью (выбирается желтая). Середина бутона делается из листовой фольги – скатывается небольшой шарик, который обклеивается фоамираном основного оттенка.

Лепестки накаляются с помощью утюга и выгибаются, как зарисовано на фото, придавая им реалистичный изгиб. Тычинки после нагрева надеваются на тугой внутренний бутон. Далее добавляются лепестки от самых маленьких до крупных, располагая каждый последующий ряд в шахматном порядке относительно предыдущего.

Плотность прилегания должна быть слабой, чтобы лепесточки были свободными. С тыльной выпуклой стороны бутона по желанию подклеивают зеленые листочки, и готовая поделка «насаживается» на основу для броши посредством термопистолета.

Заколка для волос из фоамирана

Любую заколку или резинку для волос уместно украсить небольшим цветочным бутоном, бутоньеркой, абстрактной фигуркой или иным декоративным элементом из фома. Подобное украшение для волос своими руками изготавливается быстро и без особенного труда. В большинстве случаев используют всевозможные цветы.

Образцом послужит гребень, декорированный светло-фиолетовыми и белыми крокусами. Для них вырезается по три кружка с разницей диаметров по 5 мм. Каждый круг разрезается на 6 секторов, не дорезая до центра. Нагретым заготовочкам придаётся закругленная форма. Сердцевинка делается белым цветом из резаной бахромой фоамириана.

Бутоны разного цвета крепятся на стебли, дополняются зелеными листьями и собираются в небольшой пучок-букет. Крокусы крепятся к гребню на клей или заклепками.

Следующие «Фоамиран для начинающих. Мастер классы» фото демонстрируют возможные варианты поделок, которые с легкостью можно повторить…

| Комментариев к новости «Фоамиран для начинающих: пошаговые мастер-классы с фото» уже 0:

Брак и швейные дефекты

Самый частый дефект в работе новичка – кривой шов с неровным заполнением. Такая картина – результат неравномерного ведения электрода, он буквально пляшет в руках юного мастера. Здесь вам понадобятся упорство и труд: с опытом все это проходит без следа. Вторая по частоте ошибка – неверный выбор силы тока или длины дуги, после чего остаются «подрезы» или неровное заполнение. При одних дефектах больше страдает эстетика, при других – прочность.

В каких случаях появляется непровар:

- Некачественная обработка (или отсутствие таковой) кромок поверхностей;

- Слишком слабая сила тока;

- Слишком быстрое движение электрода.

Примеры схем движения электрода.

Прожог – банальная дырка в шве по следующим причинам:

- Широкий зазор между краями;

- Слишком большая сила тока;

- Низкая скорость движения электрода

И здесь ищем оптимальное соотношение трех составляющих: тока, ширины зазора, движения электрода.

Поры и наплывы – множественные отверстия малого размера. Это критический дефект, влияющий на прочность соединения.

Причины:

- Грязь и ржавчина на металле;

- Попадание кислорода к расплавленному металлу (при сквозняке);

- Некачественная обработка кромок;

- Электроды низкого качества;

- Использование присадочных проволок;

Трещины – серьезные нарушения целостности швов. Появляются после остывания металла и по своей сути являются предвестниками разрушения самого шва. В данном случае спасет только новая сварка или полное удаление старого шва и повторное накладывание нового.

Цены на модельный ряд наливных полов Старатели

Сварка автомат: что это

Процесс формирования шва автоматическим способом сводится к следующим операциям:

- постоянному обновлению плавящегося электрода;

- поддержанию необходимых для получения качественного шва условий (подаче защитного газа или флюса в сварочную ванну);

- равномерному перемещению дуги по рабочей зоне с заданной скоростью;

- формированию сварного соединения.

Отличие от полуавтоматической

Разница между технологиями минимальна. Процессы различаются степенью механизации операций. Полуавтоматические аппараты имеют более простое строение. Они снабжены устройствами подачи расходного материала на держатель. Сварщик отвечает за перемещение дуги, направляет ее в нужную сторону.

При автоматической сварке все процессы контролируются оборудованием.

Инвертор и автомат

Автомат от инвертора отличается тем, что при его использовании не нужно осуществлять операции вручную. Сварщик выполняет роль настройщика, выставляя нужный режим. Инвертор использует те же расходные материалы, однако технология сварки с его использованием отличается от автоматической. Агрегат требует ручной настройки силы тока, напряжения, скорости подачи проволоки.

При использовании автомата не нужно осуществлять операции вручную.

Принцип работы

Автоматический аппарат регулирует:

- расстояние между свариваемыми заготовками и электродом;

- силу тока;

- скорость движения стержня;

- глубину прогрева свариваемых деталей.

Главным параметром является напряжение дуги, зависящее от длины. При использовании плавящегося электрода автомат обеспечивает равномерную подачу проволоки. Это помогает поддерживать стабильную длину дуги. Нарушение равенства параметров наблюдается при скачках напряжения, неправильной обработке свариваемых деталей, влиянии магнитного поля. Сварочный автомат нивелирует эти нарушения, восстанавливая нужную длину дуги. При программировании оборудования применяют 2 принципа регулировки:

- самостоятельный, срабатывающий при постоянной скорости выведения проволоки;

- принудительный, при котором характер подачи проволоки зависит от напряжения дуги.

Принцип саморегулирования лежит в основе ряда простых сварочных аппаратов, подающих проволоку с постоянной скоростью. При использовании агрегатов с принудительной регулировкой при увеличении длины дуги возрастает ее напряжение.