Печь буржуйка из колесных дисков своими руками

Содержание:

- Буржуйка для гаража — чем она интересна

- Конструктивные особенности печки

- Этапы сборки

- Как правильно пользоваться?

- Важные особенности дисков

- Поэтапное изготовление печной конструкции из автомобильных дисков

- Поэтапное руководство по изготовлению колесной печки

- Что выбрать из дисков для сборки своими руками печи для бани

- Комплектация и технические характеристики

- Чем хороша печка из колесных дисков

- Необходимые материалы и инструменты

Буржуйка для гаража — чем она интересна

Небольшая печь-буржуйка, которая была очень популярна в начале ХХ века, и сейчас не теряет актуальности. В свое время она заменила камины, но как только появились централизованное отопление и печи на газу, стала потихоньку сдавать позиции и пропала из жилищ. Тем не менее, до сих пор такие печурки можно встретить на дачах и гаражах.

Интересно, что большинство буржуек, которые использовались в военные годы, делалось своими руками. Их использовали солдаты в землянках и блиндажах, жители домов, когда отключали центральное отопление, строители — в жилых бытовках. После войны буржуйки были менее распространены. Но во второй половине ХХ века в СССР людям начали активно выделять дачные участки, и буржуйки стали часто появляться в дачных домиках.

Буржуйка полностью изготавливается из металла, имеющего отличные показатели теплопроводности, а значит она очень и очень быстро способна прогреть небольшое помещение. Нагрев воздуха в комнате начинается сразу же, как только печь зажигается. Правда, остывает она тоже быстро, и для поддержания тепла ее приходится постоянно топить. Труба у такой печурки также изготавливалась из металла.

Печка буржуйка для гаража

Главный минус такой печки — высокая пожароопасность

С ней нужно обращаться внимательно и осторожно, не оставлять без присмотра во время горения, рядом не должно быть легковоспламеняющихся предметов и жидкостей. Но зато она крайне проста в использовании, многофункциональна, ее очень просто сделать своими руками, куда-то перевезти или установить в новом месте

Почему же буржуйку часто применяют в гаражах? Ответ выше: эта печка очень быстро прогревает помещение и при этом быстро остывает. Идеальный вариант, который позволит быстро прогреть тот же гараж, но при этом на короткое время, только пока человек работает в нем. А ведь находиться в гараже все равно долгое время вряд ли кто-то будет. И оставлять затопленную печь без присмотра рядом со своим железным конем опасно. Значит, перед уходом нужно дождаться, когда печь потухнет. Словом, учитывая все эти факторы, буржуйка — отличный недорогой вариант для обогрева гаража. Та же кирпичная печь будет прогреваться намного дольше!

Самодельная буржуйка из бочки

Да и топить буржуйку можно чем угодно — она абсолютно не требовательна к качеству топлива. Подойдут не только дрова или пеллеты, но и древесные отходы, гнилые сухие доски и так далее.

Сделать такую печку можно самостоятельно и разными способами. Мы же предлагаем вам создать буржуйку из автомобильных дисков — старые точно есть в гараже у каждого автомобилиста, и изготовление буржуйки из них — отличный способ подарить дискам вторую жизнь и сделать надежное и долговечное устройство для обогрева помещения.

Конструктивные особенности печки

Любой тип печи для бани, изготовленный своими руками из подручных средств, отличается простотой конструкции и легкостью монтажа. Благодаря компактным размерам колесная банная печь быстро прогревается, поэтому обладает высокой теплоотдачей.

Процесс остывания металлической буржуйки из колес занимает не более 120 минут. К тому же в подобной конструкции не накапливаются отработанные газы, что делает возможным проведение банных процедур одновременно с прогреванием печки.

Самодельная печь из дисков обладает рядом преимуществ:

- доступность и дешевизна строительных материалов;

- простота изготовления;

- высокая прочность и долговечность;

- эргономичная конструкция, не занимающая много места;

- ускоренный прогрев и высокая тепловая отдача;

- устойчивость к механическим повреждениям и деформациям;

- инертность при воздействии повышенной влаги и высоких температурных режимов;

- возможность использования различного типа топлива – древесины, угля, пеллет.

Среди недостатков устройства можно выделить следующее:

быстрый нагрев металлических дисков способен привести к травмированию и появлению ожогов при неосторожном обращении с печкой;

быстрое остывание конструкции потребует увеличения объема используемого топлива в 2 раза.

По этим причинам печь из автомобильных колёс не стоит рассматривать в качестве основного отопительного оборудования для загородного дома или дачи, но вполне подойдет для временного обогрева банных и технических помещений.

Этапы сборки

Приготовив все необходимое, можно приступать непосредственно к работе по сборке печки для бани из автомобильных дисков. Работа проходит в несколько этапов:

- Изготавливаем бак для подогрева воды. Для этого нужно приварить один обод к другому. К полученной емкости для воды нужно приварить дно из металлического листа. В дне вырезается дырка под трубу. Впоследствии трубу нужно будет вварить в отверстие так, чтобы крепеж был смещен на одну сторону. Кран для воды устанавливают сбоку колесных дисков. Сверху нужно прикрыть все крышкой из металла. Ее можно и приварить.

- После изготовления емкости для воды, нужно проверить ее герметичность. С этой целью нужно залить бак водой полностью и посмотреть, не проявятся ли капли воды. Места, где вода подтекает, нужно подварить, но только после того, как вся вода будет вылита с помощью крана. Когда бак пройдет тест на герметичность, его можно устанавливать в самой бане.

- Сооружаем каменку-топку. Оставшиеся два диска пригодятся для изготовления каменки и топки. При помощи сварочного аппарата нужно приварить между собой два диска от автомобиля. В результате появиться цилиндр полый внутри. В середину полученной конструкции устанавливают и приваривают решетку. На нее-то и будут в будущем располагаться камни. Получится замечательная каменка. Также нужно сделать дверцу на передней части двух сваренных между собой дисков. Для этого нужно проделать маленькое по размерам отверстие и прикрепить к нему дверцу.

- Делаем фундамент. Фундамент под печь должен быть надежным и объемным. Низ нужно сделать кирпичным и залить все это цементным раствором. Знающие люди рекомендуют делать армирование основания решетки из металлического сплава. Это нужно для улучшения жесткости.

- Изготавливаем кирпичную часть печки. После полного высыхания основания можно переходить к монтажу кирпичной части. Здесь пригодится раствор из глины. Красный кирпич отлично подойдет для верхнего слоя. Нужно смастерить полость поддувала, над которой в будущем будет прикреплен колосник и еще изготовить дверцы. Топка частично делается из кирпича. Дверцы будут приварены к топке.

- Прочное сооружение получится, если укрепить ее швеллерами, сделанными из металла. Их нужно закрепить под углом к верхней металлической площадке. Всю готовую конструкцию нужно соединить с кирпичами верхней части трубы.

Как правильно пользоваться?

Нашу конструкцию устанавливаем в лоток. Готовить на печи сразу не рекомендуется. Диски, как правило, окрашены и на них остается масло и тормозная жидкость. Поэтому чтобы плов не «благоухал» запахами сгоревшей химии, печь сначала прокаливают. Для этого через верх, топка полностью заполняется дровами. Использую жидкость для розжига, зажигаем пламя и даем дровам полностью сгореть.

Теперь дав печи остыть, высыпаем золу и остатки дров. Наждачкой и щеткой по металлу очищаем стенки печи, удаляя остатки краски и нагара. Выполнив эти работы можно приступать к приготовлению плова и других вкусных блюд с запахом сгоревших дров.

Теперь дрова закладываются в топку через дверку. Уложив немного древесной коры и щепы, зажигаем пламя. Снизу поступает кислород через отверстия в диске, обеспечивая пламя питанием воздуха, а сверху отработанные газы и дым выводятся в дымоход. Такая конструкция создает достаточную тягу и хорошие условия для горения.

Процесс готовки в самодельном казане

При приготовлении блюд важно не подкладывать много дров, поддерживая постоянную температуру нагрева в печке. Для этого не старайтесь закладывать сразу большое количество дров

Сильное пламя приведет к сгоревшей пище и расстройству повара. Все придет с опытом, не бойтесь экспериментировать, но лучше затратить немного больше время, постепенно подкладывая дрова в топку, чем получить сгоревшее мясо или плов.

После приготовления пищи не следует сразу начинать обслуживание и уборку. Необходимо дать металлу остыть, а уж потом начинать вычищать золу и не сгоревшие остатки дров, ссыпая их в поддон через отверстия в нижнем диске. Для удаления крупных огарков потребуется перевернуть печь и вытрусить отходы в поддон. Золу применяют для подкормки садовых растений и цветов.

Для удобства передвижения по участку, печь можно установить на колеса. Все зависит от фантазии и навыков мастера. Такую конструкцию можно использовать для жарки мяса на сковороде и приготовления первых блюд. Но шедевром был и остается восточный рассыпчатый плов, который для вас приготовит печка для казана из дисков, сделанная своими руками.

Важные особенности дисков

Чтобы успешно соорудить печку из автомобильных дисков в домашних условиях, недостаточно просто выучить преимущества таких изделий

Важно также обратить внимание и на недостатки исходного сырья, а также ряд конструктивных особенностей печей. Из недостатка специальной стали — отсутствие нормирования на сварочные свойства. Сегодня существует несколько различных технологий производства колесных дисков, но в большинстве случаев сварочные мероприятия ограничены с последующим термоотпуском (отжигом), а также дефектоскопией шва

Поэтому никто из производителей дисков даже не догадывается, что в дальнейшем его продукция будет поддаваться сварке

Сегодня существует несколько различных технологий производства колесных дисков, но в большинстве случаев сварочные мероприятия ограничены с последующим термоотпуском (отжигом), а также дефектоскопией шва. Поэтому никто из производителей дисков даже не догадывается, что в дальнейшем его продукция будет поддаваться сварке.

Исходя из этой особенности, нельзя пренебрегать правилами безопасности и делать печь длительного горения на отработках из дисков. То же самое касается пиролизных печей, которые способны в один момент растрескаться и стать причиной проникновения опасного, кипящего вещества в помещение. А ведь локализировать очаг возгорания будет непросто, т. к. он должен догореть окончательно. На основе таких колесных дисков можно создавать лишь твердотопливные печки.

Важная особенность: сварочные швы для особых эксплуатационных условий, которые не прошли соответствующую сертификацию на качество, считаются ненадежным решением.

Поэтапное изготовление печной конструкции из автомобильных дисков

Для начала, определим исходные данные для нижней части банной печи. Нам понадобятся:

- глубина промерзания грунта,

- характеристики грунта: пучинистость, агрессивность и т.п..

Глубину промерзания принимают по СП 131.13330.2015 «Строительная климатология». Остальные характеристики определяют визуально. Пучинистый грунт предполагает глубину закладки не менее 1,2 м, сухой или песчаный — не менее 0,8 см. Основание фундамента должно находится ниже отметки промерзания грунта.

Фундамент под банную печь лучше выполнять в виде сплошной монолитной плиты с армированием. В качестве материала подойдет бетон класса В12,5 — В15. Согласно СНиП, фундамент должен превышать размеры конструкции минимум на 100 в каждую сторону.

- Принимаем размеры плиты 700х700.

- Глубину принимаем 0,8 м, тогда Vбетона = 0,7м*0,7м*0,8м = 0,4 м3.

- Шаг арматурных стержней А-III Ø12 принимаем 200х200, армирование в 2 яруса, защитной слой бетона — 50 мм.

- Получаем: 700 — 100 = 600/200 1 =4 поперечных прута, 700 — 100 = 600/200 1 = 4 продольных прута, 4*4 = 16 вертикальных прутов.

- Итого: 8*0,6м 16*0,7 м = 4,8 11,2 = 16 м.

- Стандартно берем 10% в запас с учетом нахлестов 16*1,1 = 17,6 >, принимаем 18 м.

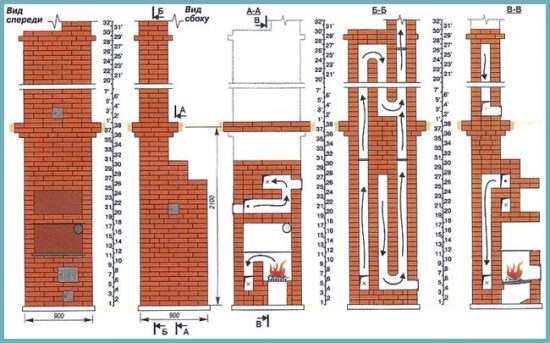

Схема

Пример фундамента

Предлагаем ознакомиться Дровяной котел с водяным контуром своими руками

Одним из недостатков печи для сауны из дисков от колес грузовых машин можно считать высокую температуру ее поверхности, что требует проведения определенных противопожарных мероприятий, в том числе защиты стен и потолка несгораемыми материалами.

На стенах устраивают защитный фартук на всю высоту, шириной не менее 700 мм.

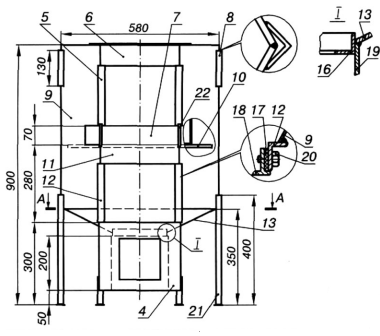

Общий вид печи из колесных дисков представлен на рис. 1, чертеж печи в разрезе — на рис. 2.

Рис. 1 Схема печи для бани из дисков грузового автомобиля

Работы проводят в следующем порядке:

- Выполняется фундамент.

- Выполняется защита ограждающих конструкций (см. выше).

- Кладка кирпичной топки. Выполняется с перевязкой вертикальных швов, не менее, чем на 1/3, на постель. В качестве раствора используют глину.

- Первый диск устанавливают на топку свариваем со вторым и монтируем на топку. Предварительно вырезаем у первого диска дно по нижнему ободу. Для сварки используйте сплошной сварной шов.

- Ко второму ободу привариваем заранее привариваем трубу диаметром 160 и длиной 500 мм. К первому — отражающий лист немного меньше его внутреннего диаметра (см. рис. 2).

- С помощью 4 прутков привариваем третий диск ко второму.

- В центре третьего диска привариваем кожух, диаметр которого несколько больше диаметра выхлопной трубы, которую в этот кожух и проденем в дальнейшем. Уплотняем глиной или асбестовым шнуром. Привариваем рассекатель.

- Монтируем 4 диск, к которому предварительно привариваем дно из металлического листа. Он будет служить резервуаром для воды, поэтому все соединения должны быть выполнены герметично.

- Монтируем трубу с приваренным к ее верху основанием для кирпичного дымохода. Выкладываем минимум 5 рядов дымохода из кирпича. Далее его используем в качестве основания под асбестоцементную трубу диаметром 160.

Процесс монтажа не вызывает затруднений, если заранее подготовить все заготовки и четко использовать данную пошаговую инструкцию. Все лишние отверстия закройте вкладышами толщиной 4 мм.

Рассмотрим устройство дымохода более подробно. Начнем с того, что максимальный вес асбестоцементной трубы 50 кг. Это связано с тем, что он опирается на площадку из металла, толщиной всего 3 мм. Основную же нагрузку принимает на себя днище 4 диска.

Вся конструкция должна быть надежна закреплена. Стыки необходимо дополнительно уплотнять асбестовым шнуром, чтобы исключить попадание дыма в помещение.

Кирпичная кладка используется в качестве основания для асбестоцементной трубы. Для надежности крепления необходимо выполнить минимум 5 рядов из кирпича. Кладку нужно выполнять с обязательной перевязкой вертикальных швов.

Вывод трубы

Стоит заметить, что вывод дымохода можно сделать и в стене. Это предполагает наличие горизонтального участка, что нежелательно. Зато, дымоход займет меньше места в самом помещении. Требования пожаробезопасности те же.

Поэтапное руководство по изготовлению колесной печки

Сборка печной конструкции из колесных дисков – занятие, не требующее специальной подготовки, но требующее навыков работы со сварочным аппаратом. Перед тем как приступать к работе, необходимо определиться с типом устройства. Это может быть печка, мангал или буржуйка. Процесс изготовления печи складывается из нескольких этапов. Самым первым является подготовка материалов и оборудования.

Перечень материалов и инструментов

Основные составляющие печи – это автомобильные диски. Наиболее подходящими являются стальные ободы от легковых авто или малогабаритных грузовиков. Крупные экземпляры, оставшиеся от многотоннажных грузовиков, требуют усилий по герметизации стыков, а печи из дисков такого размера получаются громоздкими. Для работы также необходимо подготовить следующие материалы:

-

колесные диски – 4 шт.;

-

листовая сталь;

-

арматура;

-

дверные петли;

-

трубы с квадратным сечением;

-

термокраска.

Для резки и соединения деталей понадобится болгарка, ножовка по металлу (для мелкой резки), сварочный аппарат, дрель, напильник, плоскогубцы, рулетка, молоток, наждачная бумага. Для покраски будут нужны кисти.

Первый этап: подготовка дисков

На колесных дисках исправляют все неровности и вмятины – форма должна быть симметричной. Поверхность очищают от ржавчины. Если имеется старая краска, то дисковые исходники прокаливают и зачищают наждачкой. Но самое главное — автодиски должны иметь гладкие ровные края. Это обеспечит плотное соприкосновение окружностей и отсутствие щелей, через которые может проникать дым. Для выравнивания каждый диск шлифуют по кругу.

Один диск из четырех оставляют в исходном состоянии, он будет нужен для варочной поверхности. Остальные три экземпляра нуждаются в дополнительной обработке. У них с помощью болгарки вырезают сердцевину. В результате должна получится полая широкая труба. При соединении этих трех составляющих получится корпус печи.

Второй этап: изготовление колосников

Колосник – это решетчатая пластина, разделяющая топку и зольный отсек. На колосник кладутся дрова или уголь, а поступающий снизу воздух обеспечивает тягу и способствует их горению. Колосники проще всего сделать из арматурных прутьев. Их режут на отрезки и приваривают внутрь одного из дисков. Необязательно делать решетку, достаточно приварить прутья параллельно друг другу.

Вместо арматуры можно использовать лист из стали. В нем прорезают щели или делают отверстия. Сталь должна быть достаточной толщины, чтобы выдержать высокую температуру. Тонкий лист быстро прогорит и не будет справляться со своей функцией.

Третий этап: сварка деталей

Для сварочных работ выбирают электроды 5 миллиметров. Заготовки сваривают по окружности между собой. Автодиск с целой сердцевиной должен быть самым верхним. Сначала сваркой края прихватывают точечно. Затем, убедившись, что цилиндр получается ровным, сваривают по всему краю. Получается конструкция наподобие бочки. При необходимости количество кольцевых сегментов можно уменьшить или увеличить.

Из стального листа вырезают круг. Если планируется использовать печь в помещении, то этот лист должен быть большего диаметра, чтобы угольки попадали на него, а не на пол. Если печь будет работать исключительно на улице, днище может быть такого же размера как и корпус. Из трубы малого диаметра вырезают четыре ножки и приваривают их к основанию печки.

Четвертый этап: устройство топки, поддувала

Следующим шагом делают топочное и вентиляционное окна. Высоту топки намечают на свое усмотрение, но чаще всего ее делают во втором диске снизу. Поддувало располагается под топкой (в самом нижнем ободе). Отверстие для него меньше, чем для топки. Намеченные прямоугольники вырезают болгаркой. Из стальных пластин делают окантовки для отверстий и приваривают их. Из металлического полотна вырезают дверки, которые вешают на приваренные к стенке корпуса петли. К дверкам крепят ручки.

Есть более просто вариант устройства топки и поддувала – без использования рамок. В качестве дверок используют прямоугольники, вырезанные из бочка цилиндра. Петли приваривают непосредственно к корпусу дисковой печки.

Пятый этап: покраска

Готовую конструкцию красят для придания эстетичного вида. Для этого сначала все сварные швы обрабатывают шлифовальной машинкой. Оставшиеся места с ржавчиной также зачищают. После этого корпус покрывают термоустойчивой краской. Другой вариант – это использование баллончика с краской, выдерживающей высокие температуры. После высыхания краски печь из автомобильных дисков готова к эксплуатации.

Видео сборки дисковой печи

Весь процесс изготовления печки из автомобильных дисков пошагово показан в видео:

Что выбрать из дисков для сборки своими руками печи для бани

Любая постройка топки из стальных ободов начинается с подбора материала. Для изготовления потребуется, как минимум, 3-4 штуки колесных дисков без повреждений и видимых дефектов. Понятно, что лучше всего строить печь из ободов тяжелого грузовика. Колеса от Газели, Бычка, ГАЗона, мини-грузовиков китайского автопрома просто малы, топка получается маленькой, греющей слабо и неэффективно. Из подобных дисков получаются отличные буржуйки для времянок и бытовок.

В качестве исходного материала можно использовать несколько вариантов колес:

- Стандартный колесный диск 8.5-20 от тягачей на базе КРАЗа 65101. Удобная форма обода потребует минимум переделок, а толщина стенки в 11 мм сделает печь в бане вечной, даже если топить ее углем;

- Колесные диски 5425-3101012Д или 4310-3101012 для КАМАЗа, диаметр 503-508 мм, при ширине обода 310 мм и 216 мм соответственно.

Все перечисленные варианты встречаются как в сильно изношенном, так и в удовлетворительном состоянии. Покупать новые диски для обустройства печи в бане нет смысла, слишком дорого. Например, новый кразовский диск стоит до 100 долл., «ходят» они очень долго. Есть шанс купить пару старых ободов у водителя карьерной техники, хотя расстаются они с дисками крайне неохотно.

Лучше всего планировать банную печь из дисков КАМАЗа. Во-первых, сам обод почти на 20 % легче, во-вторых, камазовские колеса намного доступнее, так что шанс приобрести почти задаром намного выше, чем искать колеса от тягача или погрузчика.

Совет! В идеале лучше всего подыскать для постройки печи в бане из дисков от КАМАЗа безфланцевую или бездисковую модель колеса 5320-3101012.

Это относительно новая модель, рассчитанная на использование бескамерных покрышек. По сути, это всего лишь обод шириной 179 мм и диаметром 508 мм. Для установки на печь не требуется каких-либо дополнительных подрезок болгаркой, а кроме того, диск почти вдвое легче классического обода – 26 кг, против 48 кг у обычной камазовской модели.

Комплектация и технические характеристики

Сказать что-то конкретное о технических характеристиках самодельной колесной печи невозможно. Перед сборкой нужно изучить возможные варианты конструкций:

- Вертикальные печи. Состоят из 3 и более дисков, которые закрепляются друг на друге вертикально. Нижняя, верхняя части конструкции завариваются металлическими вставками. На одной из сторон прорезается отверстие для поддувала, топочной камеры. Подходят для небольших бань, где печное оборудование нужно разместить в парилке.

- Горизонтальные конструкции. Вместе сваривается три диска. Одна из сторон конструкции оборудуется под топочное отверстие с зольником, в другой части закрепляется дымоход.

Принцип работы заключается в том, что тепловая энергия, которая выделяет от сгорания дров разогревает камни. Банщику достаточно дождаться их полного нагрева, полить водой, чтобы получился пар.

Чем хороша печка из колесных дисков

Печка из колес способна отопить помещение размером 15-17 м2. Ее используют, несмотря на специфику выбранных материалов, не только в гараже, но и для обеспечения тепла в других подсобных помещениях и банях. Главным достоинством отопительного прибора считается доступность и высокое качество материала.

Диски выполнены из прочной и толстой стали, что обеспечивает длительный срок эксплуатации. По качеству колеса ничем не уступают котельной стали в листах и профилях.

Кроме того, печь для гаража практически не сушит воздух, а металл при высоких температурах не выделяет вредные пары. Экологичность материала обусловлена тем, что диски делаются из специализированной стали, стойкой к коррозии.

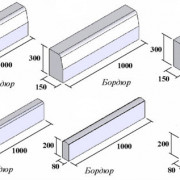

Необходимые материалы и инструменты

Перед тем, как приступить к работе по изготовлению мобильной печки, необходимо просчитать ее размеры и определить расход материала. С этой задачей поможет справиться сводная таблица.

| Наименование материала | Типоразмер | Количество | Деталь | Примечание |

| Диск колеса | 13” | 3 штуки | Кожух печи | Допускается замена на диски большего диаметра |

| Пруток | D8x200 | 1 штука | Ручка на заслонку* | Допускается замена на D10 |

| Пруток | D8x250 | 2 штуки | Ручка для транспортировки | Допускается замена на D10 |

| Труба | D50х1,5×1500 | 2 штуки | Дымоход | – |

* Материал для задвижки, шарнирных петель подбирается по месту из наличия.

Базовый набор инструментов включает:

- сварочный аппарат;

- угловую шлифмашинку;

- набор насадок по металлу;

- набор слесарных инструментов;

- слесарные тиски.

Расходные материалы:

- сварочные электроды;

- отрезные диски;

- зачистные диски;

- средства индивидуальной защиты.

Важно соблюдать правила ТБ и работать только исправным инструментом